在节能减排和新能源汽车长续航里程持续提升的需求下,汽车轻量化是目前最直接且有效的手段,轻量化可全面提升降耗和续航效率。相较于传统油车,新能源汽车的电池系统更重,“里程焦虑”也在极大地推动汽车轻量化。

铝合金是轻量化的绝佳材料。车用铝合金主要应用于白车身、动力总成、底盘和内饰,汽车铝铸件占比超车体材料的70%。制造车用铝合金的工艺有两种,一是铸造,二是形变,其中铝铸件在汽车用铝中占比最高,压铸工艺最为成熟与高校。铸造铝合金的工艺是将铝合金加热至熔融状态,流入模具中冷却成型后加工成汽车零部件,这些零部件广泛应用于发动机气缸、汽车摇臂、轮毂、变速箱壳体等部位。

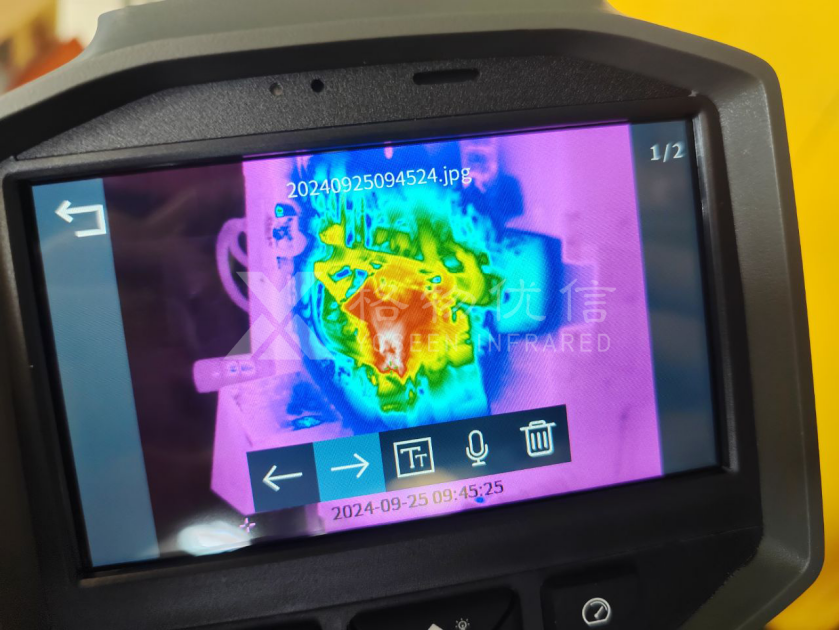

在实际的生产过程中,模具温度直接影响熔融金属的充型和凝固过程,进而影响铸件的尺寸精度、表面质量和内部组织。合理的温度控制可以减少模具的热应力和热疲劳,延长模具的使用寿命。通过优化温度控制,可以减少生产停顿和模具预热时间,提高生产节拍和整体效率。

为提高压铸件生产效率和产品品质,必须采用更加智能化的测温手段,掌控压铸件在成形过程中对模具温度的精细化控制。

红外热像仪测温系统,可以在模具生产产线上连续式实时监测模具温度,对温度数据进行分析处理,实现模具温度的自动控制和优化。铝合金模具铸件生产包括预热压射和冷区系统两大块。格物优信热成像系统,采用工业热像仪测温模组,可以快速捕捉连续压射过程、模温机调节模具温度,实现升温或降温过程中模具的准确温度帮助模具迅速达到合适的准稳态温度。在冷却环节中,可以实现对模具不同区域温度的精准控制,帮助调节冷却水或其他冷却材质的用量。

总而言之,热成像测温系统应用于铝合金压铸模具测温生产线,可以实现将所有温控设备进行集中控制,实现数字化管理,提高产线控制的精确性和稳定性。