热气胀技术是一种新的“钢管空气成形”工艺,是指在压力机模具中设置钢管并经过“通电加热→高压空气喷射→成型→硬化”过程,最终获得封闭带法兰凸缘的零件。

在汽车产线上,热气胀技术是内高压成型技术与热冲压技术的结合,即将管类零件传送到加热炉中,加热至设定温度后传递至胀型模内,经高压气体胀形及模内淬火,将超高强钢板材冲压成型,最后通过机器人端拾器完成产品下线。零件通过加热变软,通过气体使其膨胀成想要的形状,然后快速冷却形成产品。采用热气胀技术生产的汽车零部件,可以制成高强度、高刚性的构件。因此,可以减少管的厚度。在相同的强度参数下,如果取代传统的汽车零部件生产方法,其总重量将减少约30%。不仅有利于汽车轻量化,还能极大提升产品强度,增强汽车整体的安全性能。

图片来源于网络

2020年,国内首条超高强度钢管热气胀成形生产线正式建成,攻克了管件热气胀等核心技术,填补了国内空白,解决了汽车高性能车身底盘零部件成形的技术瓶颈。

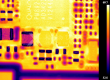

钢管热气胀成形生产线主要是有模具内管材电阻快速加热系统、热气胀高压气体与紧密系统、快速冷却系统组成,需要将加热、成形、冷却三个过程融合在一套模具中完成,这意味着温度控制直接影响零件产品的质量与成型速度,如何实现全自动生产线远程操控、温度状态监测及故障诊断、并自动形成故障统计和分析报告十分关键。

红外热像仪作为一种非接触式测温技术,可以通过分析超高强汽车用钢在成型条件下的热变形行为以及温度场和应力场的变化,保证材料的成型;通过探索成型条件下再结晶、相变等微观组织的变化,调控材料成型后的性能,最终实现超高强汽车用钢成型和成性的一体化。