在河北某大型钢厂转炉车间,操作员轻点控制屏,炉口火焰的实时温度曲线与炉壁三维热力图瞬间投射至数字孪生平台——这是格物优信国内首套转炉数字孪生系统上线首日的场景。该系统融合“转炉自动看火”与“转炉大面小面预警”两大子系统,首次实现转炉冶炼全流程的虚拟映射与智能闭环管控,推动中国钢铁工业迈入“数字炼钢”新阶段。

系统核心:双引擎驱动冶炼透明化

智能看火子系统——终结人工经验依赖

火焰动态解析:通过工业级高清相机捕捉炉口火焰形态,结合PLC信号实时分析火焰颜色、跳动频率与火花特征,动态生成温度变化曲线,辅助判断吹炼终点;

自适应环境屏蔽:独创高温粉尘过滤算法,自动屏蔽炉口周边干扰区域,确保火焰识别精度达99.2%,替代传统人工观察窗值守模式。

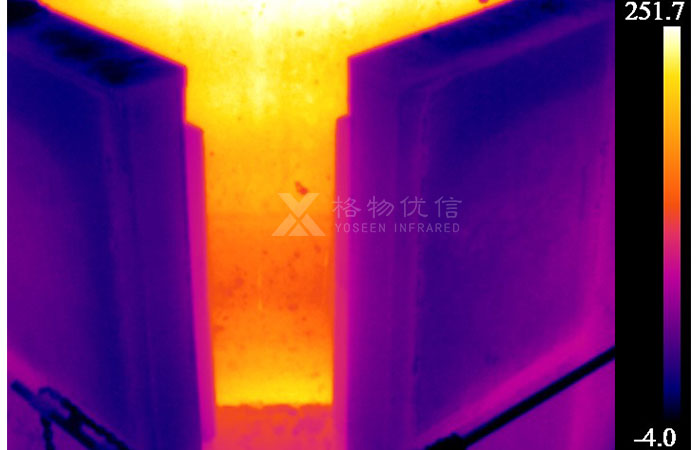

炉衬预警子系统——构筑炉壁安全防线

三维温度场建模:部署3台高温热像仪,对转炉大面、小面、炉底及耳轴进行24小时扫描,构建毫米级炉衬侵蚀热力图,温差灵敏度达±0.05℃;

寿命预测模型:基于历史侵蚀数据与实时温度趋势,自动推算炉衬剩余寿命并预警薄弱点,指导补炉时机,较传统测厚仪维护效率提升300%。

技术突破:数字孪生重构炼钢逻辑

虚实交互闭环

系统将火焰状态、炉衬温度等物理参数同步至虚拟孪生体,通过AI算法模拟不同工况下的冶炼效果,实时优化氧枪高度、供氧量等参数,降低喷溅率15%。

全链路智能管理

报警联动:自定义多级阈值(如炉壁局部超1000℃),触发声光报警并推送至手机端,响应延迟<3秒10;

数据沉淀:自动存储每炉钢的火焰图像、温度曲线及炉衬状态,形成“炼钢工艺数据库”,支持90天追溯分析。

行业价值:安全与效益双升

安全革新:

系统投用后,彻底消除人工近炉观察的安全风险,并成功预警1起耳轴轴承过热故障,避免单次潜在损失超500万元;

钢厂技术负责人评价:“这套系统如同给转炉装上‘透视眼’+‘听诊器’,过去靠老师傅经验的‘黑箱操作’,如今成了数据驱动的透明流程。”

国产力量:格物优信深耕冶金智能化

作为冶金红外监测领域国产十大品牌,格物优信已形成覆盖“高炉-转炉-连铸-轧钢”的全流程数字孪生解决方案:

技术纵深:累计攻克30余项专利,其中红外图像全局细节增强算法突破高温粉尘干扰瓶颈;

场景覆盖:系统落地宝武、首钢等80余家钢企,在铁水罐、钢包等高温容器生命周期管理领域市占率超40%。

格物优信计划冶金行业热成像领导者,未来将协助更多钢厂实现跨厂区设备状态互联与碳排放实时追踪。