在铜冶炼生产流程中,高温渣罐的冷却与周转是保障连续生产和设备安全的关键环节。传统渣罐管理依赖人工经验判断温度与周转节点,不仅效率低、劳动强度大,还存在安全隐患与数据盲区。随着冶炼行业向智能化、无人化转型,格物优信基于红外热成像与机器视觉技术,推出“渣罐全生命周期智能管控系统”,实现对渣罐从接渣、冷却、转运到翻渣的全流程自动化监测与数据分析,助力冶炼企业构建高效、安全、可追溯的渣罐管理体系。

系统核心价值:看得见的温度,跟得上的节奏

该系统围绕渣罐在“空冷—水冷—翻渣”三大环节中的关键需求,构建了一套集温度监测、位置跟踪、状态识别与智能预警于一体的闭环管理系统。

– 空冷区智能测温,精准判定冷却节点

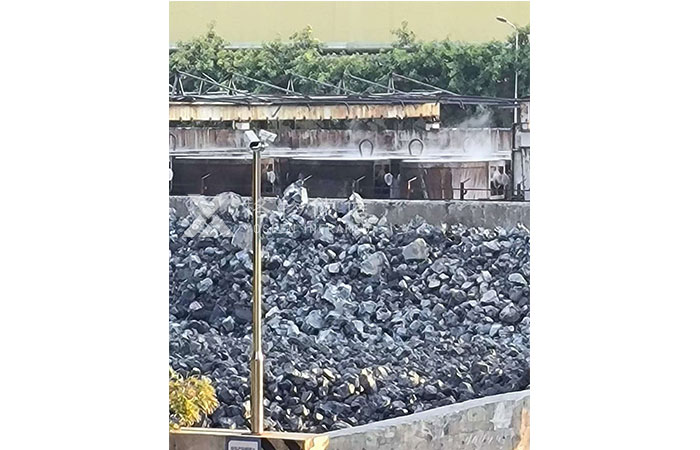

在空冷场,系统通过布置于龙门吊区域的红外热像仪,对每个渣罐进行全方位温度扫描。系统自动识别罐体表面温度分布,捕捉最高温点,并结合罐体材质与使用次数建立“健康档案”。当渣罐温度降至设定阈值时,系统自动发出可转运信号,指导160t平板车将其运至水冷场,有效避免因冷却不充分导致的罐体损伤与安全隐患。

– 水冷场闭环跟踪,杜绝人工误判

渣罐进入水冷区后,系统持续监测其降温过程,确保罐体均匀冷却。当温度达到翻包条件时,系统自动联动翻包机执行作业,并记录翻渣时间、温度曲线与罐体状态,实现数据闭环管理。

– 渣罐状态可追溯,寿命预测更精准

系统为每个渣罐建立独立电子档案,记录其启用时间、使用次数、温度历史、周转路径等数据。通过智能算法分析罐体温度变化趋势与疲劳程度,系统可提前预警罐体潜在损伤,提示检修或报废,有效延长渣罐使用寿命,降低备件成本。

技术亮点:融合热像+AI,打造高可靠工业系统

格物优信系统采用高性能红外热像仪与可见光相机协同工作,具备以下优势:

– 高温环境下稳定运行:设备防护等级达IP65,支持风冷防尘设计,适应高粉尘、高湿度、强热辐射的工业现场;

– 多信号交叉校验:红外测温与雷达液位、视觉识别互为备份,确保数据准确性与系统可靠性;

– 智能分析平台:内置AI算法,可自动识别渣罐位置、液面状态、温度异常,并输出三级报警信号(预报/满包/漫包);

– 全厂系统集成:支持与DCS、龙门吊控制系统、视频监控平台无缝对接,实现数据互联与集中管控。

应用成效:从“人眼判断”到“数据决策”

在某大型铜业公司应用中,该系统实现了日均120包渣罐的全程无人监控,液位识别准确率≥98%,测温误差≤±10℃,渣罐周转效率提升约20%,人力成本下降50%以上。系统所积累的渣罐运行数据,也为企业优化冷却工艺、制定预防性维护计划提供了科学依据。

格物优信,以热像与视觉技术为核心,为高温工业场景提供“感知—分析—决策”一体化解决方案,推动铜冶炼行业迈向全面智能化、绿色化未来。