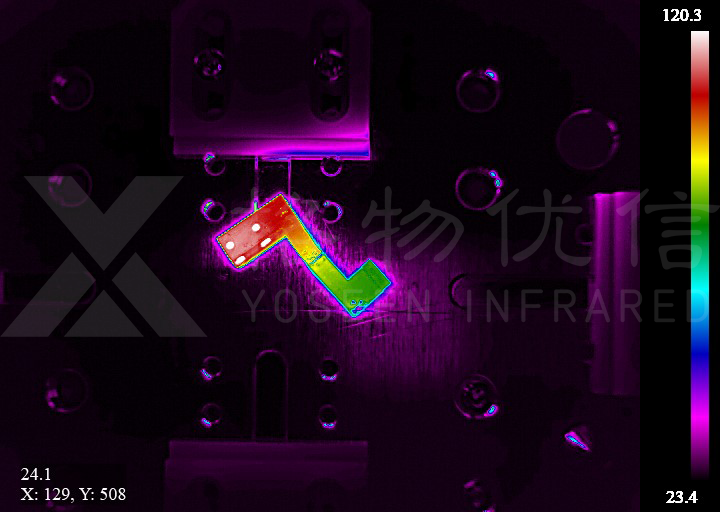

在金属压铸成型过程中,模具型腔的温度场分布是影响制品质量的关键工艺参数。实践表明,模温场的不均匀性会直接导致熔融金属凝固速率差异,进而引发产品内部缩松、气隙、冷隔及表面裂纹等质量问题。要实现高品质压铸件的稳定生产,必须对模具工作面温度进行精确监测与动态调控。近年来,随着热成像检测设备性能提升与价格优化,基于红外辐射原理的非接触测温技术为模具热管理提供了创新解决方案。

传统模温监测手段在实际应用中存在显著局限性:单点测温装置(如点式测温仪)无法获取完整的温度场数据,需依赖操作人员经验判断异常区域;接触式传感器(如热电偶)存在安装复杂、存在安全隐患等问题;而间歇式热成像设备虽然能获取二维温度分布,但缺乏持续监测能力且数据采集时标不统一。这些技术瓶颈严重制约了工艺优化进程,难以满足现代压铸智能化生产需求。

热像仪在防止压铸模具温度过高方面发挥重要作用:

实时温度监测:通过非接触式红外成像,全面检测模具表面温度分布,识别局部过热区域(如浇口、型腔等关键部位)。

预防模具损伤:避免因持续高温导致的模具材料退火、龟裂或变形,延长模具寿命。

提升产品质量:确保模具温度均匀性,减少铸件缩孔、冷隔等缺陷,提高良品率。

优化工艺参数:为调整压铸周期、冷却时间及喷涂参数提供数据支持,实现动态控制。

区别于传统离散点测量方式,采用高帧频热像仪实现模具工作面全域温度场的毫秒级连续采集,结合图像处理算法建立连续温度监测数据。系统集成自适应控制模块,可根据实时温度分布自动调节冷却管路参数,形成闭环控制机制。经实验验证,该技术可有效降低产品孔隙率,显著改善表面光洁度,为压铸工艺参数优化提供了可靠的数字孪生平台,具有显著的工程应用价值。