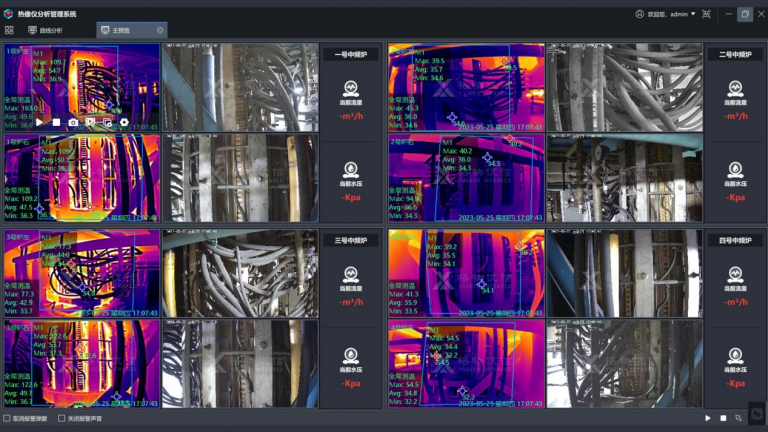

环保政策推动下,中频感应熔炼设备逐步替代传统冲天炉,这一变革对铸造工艺提出全新要求。为保障设备安全运行,现代监测技术正发挥着日益重要的作用,其中热成像检测系统因其独特优势成为关键防控手段。在铸造行业升级转型的背景下,格物优信中频感应电炉的热成像监测技术已成为保障安全生产的核心手段。该系统通过非接触式热场分析,实现对设备运行状态的全方位监控,有效预防炉体损伤、金属渗漏等重大风险。

热成像技术通过非接触式温度场扫描,可精准识别耐火材料内部的细微裂纹或侵蚀。相较于传统人工检测,该技术能发现肉眼不可见的早期损伤,例如炉口结构变形、局部过热或炉嘴区域异常温升,为炉衬维护提供科学依据。系统持续监测炉体热分布状态,当检测到局部温度骤变时自动触发预警机制。当炉衬破损导致熔融金属接触线圈时,系统可实时监测冷却水管的温度梯度变化。通过分析铜管表面热传导特征,能快速定位绝缘层损伤点,避免冷却水泄漏引发爆炸事故。

金属液倾倒系统依赖稳定的液压装置,突发断电可能导致金属凝固损坏炉体。通过实施智能化供电监控与热成像联合巡检方案,能有效识别线路老化等潜在风险,确保电力系统持续稳定运行。炉衬破损引发的金属渗漏会威胁线圈绝缘层安全。热成像系统可实时监测线圈温度变化,当冷却系统出现异常时立即报警,避免冷却介质与熔融金属接触引发爆炸事故。实验证明该系统对微小破损的检测灵敏度显著优于传统手段。

在中频感应电炉运行过程中,配置格物优信专业级热成像检测装置具有显著必要性。耐火内衬出现结构性损伤时,常规目视检查难以识别细微缺陷,而采用高温热像仪进行表面扫描,可清晰辨识表面收缩纹、微孔及隐形裂纹等异常特征。这种非接触式检测方式使维护团队能够及时实施修补作业,有效预防设备非计划停机和高温熔体泄漏引发的次生灾害。系统通过三维温度建模,指导操作者分层投放物料:底部低温区安置高密度合金,中部高温区处理难熔材料,顶部低温区布置保护层。科学的温度分区管理显著提升了熔炼效率与能源利用率。

行业实践表明,集成热成像技术的监测系统能大幅降低设备故障风险。该技术不仅实现了隐患的早期预警,还通过过程优化提升了生产效益。随着智能传感技术的发展,铸造装备安全防控体系正朝着全流程数字化方向持续升级。