碳纳米管(Carbon Nanotubes, CNTs)薄膜因其优异的导电性、力学性能和轻量化特性,在柔性电子、航空航天、新能源等领域具有广泛应用。然而,薄膜在制备过程中易出现微观缺陷(如裂纹、孔洞、厚度不均等),影响其性能。传统的检测方法(如SEM、X射线衍射)存在成本高、效率低、破坏性等问题。红外热像仪(Infrared Thermography, IRT)作为一种非接触、全场、高效的检测手段,在碳纳米管薄膜的无损检测(NDT)中展现出独特优势。 红外热像仪在碳纳米管检测中的典型应用

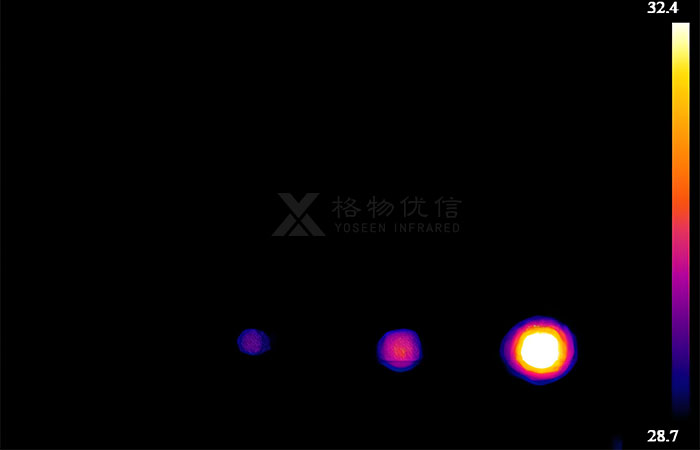

(1)导电均匀性评估

应用场景:柔性电路、透明导电薄膜(如触摸屏)的制备过程中,需确保碳纳米管网络的导电一致性。

检测方法:对薄膜施加恒定电流,利用红外热像仪记录温度分布。均匀导电区域温度稳定,而缺陷处(如团聚、断裂)因电阻升高而发热明显。

优势:相比四探针法,红外检测可全场扫描,避免局部取样误差。

(2)微观缺陷定位

挑战:碳纳米管薄膜的微米级裂纹或孔洞难以通过光学显微镜发现。

解决方案:采用锁相热成像(Lock-in Thermography)技术,通过周期性热激励和相位分析,增强微小缺陷的信噪比。实验表明,该方法可检测出<10 μm的裂纹。

(3)复合材料界面结合质量检测

案例:碳纳米管增强聚合物复合材料中,界面脱粘会导致力学性能下降。

方法:通过外部热源(如卤素灯)加热样品,利用红外热像仪观察热量传递过程。脱粘区域因热阻增大,表现为高温滞留。

格物优信热像仪应用案例

案例1:锂电池极片涂布缺陷检测

场景:某新能源电池厂极片生产线上,涂布干燥后的极片存在厚度不均、杂质等问题。

方案:采用格物优信 在线式红外热像仪(如 X640系列),实时监测涂布后的极片温度场,通过温差识别涂层缺陷(如干斑、气泡)。

效果:缺陷检出率提升30%,生产良率从92%提高到98%。

案例2:光伏组件热斑检测

场景:光伏电站定期巡检中,需快速定位组件热斑(可能导致功率衰减)。

方案:使用格物优信 手持式热像仪(如Ha系列),进行扫描,精准识别电池片隐裂或旁路二极管故障引起的异常发热点。

效果:巡检效率提升5倍,避免人工漏检导致的发电损失。