碳纤维复合材料以其轻质高强的特性,在航空航天、高端制造等领域成为关键骨架材料。然而,其内部可能潜藏的脱粘、分层、孔隙等缺陷,犹如结构中的暗礁,传统目视或敲击检测往往力有不逮,无损检测技术因此成为保障其可靠性的核心屏障。

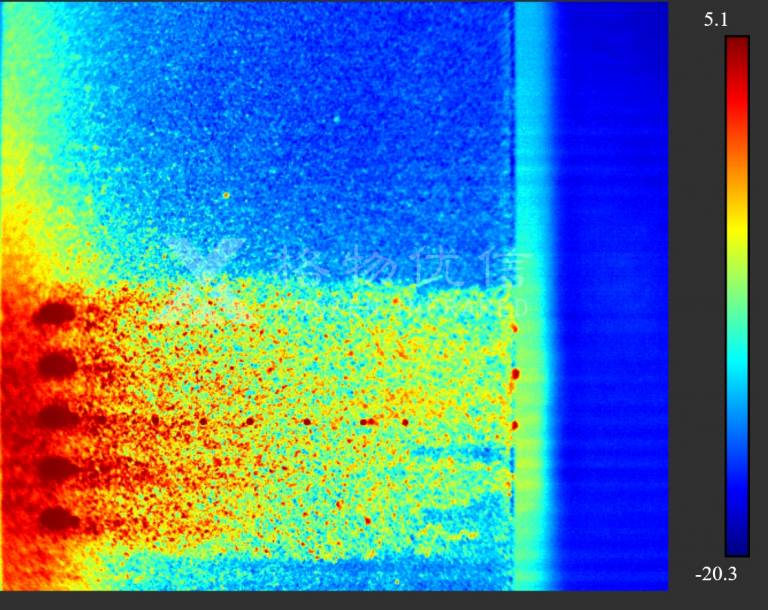

红外热像技术在此领域展现出独特价值。其核心原理在于捕捉物体表面因内部热传导差异而显现的细微温度分布。当对碳纤维支架施加可控热激励(如脉冲热流)时,结构内部若存在缺陷,热量传递路径会受阻或改变,导致对应区域表面温度场出现异常——或升温滞后,或形成局部热点与冷区。红外热像仪如同敏锐的“温度之眼”,无需接触工件,便能将肉眼不可见的这些温度差异转化为清晰可视的热图像。

基于红外温度图谱的异常分析,质检人员得以高效定位潜在缺陷区域。不同于X射线等需要复杂防护的手段,红外检测操作便捷、安全,且能实现较大面积的快速扫描,显著提升了检测效率。它尤其擅长揭示近表面层的粘接质量问题与分层隐患,为工艺优化和质量判定提供了直观依据。

风电叶片主梁的粘接质量把控:在某大型风电设备制造厂,碳纤维复合材料是构成叶片主梁(关键承力支架)的核心材料。主梁通常由多层预浸料铺层或预制件粘接固化而成。制造过程中,层间或部件粘接界面的微小脱粘缺陷是重大隐患。传统超声波检测需要耦合剂和点对点扫描,效率低且对复杂曲面操作困难。引入红外热像仪后,质检团队在固化后对主梁进行主动式热激励(如使用热灯阵进行短时均匀加热)。红外热像仪快速捕捉整个主梁表面的冷却过程。图像清晰地显示出一处几厘米范围的区域,其冷却速度明显慢于周围区域,呈现出异常的“热斑”。经验证,这正是层间存在微小气隙(脱粘)的位置。这种快速、大面积的筛查,使得工厂能在叶片总装前及时剔除或修复有缺陷的主梁支架,避免了昂贵的后期返工甚至叶片运行中的灾难性失效。

赛车单体壳车身支架的工艺优化验证:一家赛车制造团队正在优化其碳纤维单体壳车身中关键支架(如悬挂塔顶安装支架)的树脂传递模塑(RTM)工艺。他们怀疑在特定注胶参数下,支架的某些复杂几何转角处可能存在树脂浸润不足形成的孔隙或干斑。为了验证工艺调整效果,他们在试制件固化后,利用红外热像仪进行瞬态热激励检测(如闪光灯脉冲加热)。红外图像直观地对比了工艺改进前后的支架热响应。改进前的图像在支架的某个厚大区域显示出不均匀的、斑点状的异常热分布,暗示内部存在孔隙聚集。而改进工艺后的试件,其热像图则展现出均匀、平滑的温度衰减,表明材料内部结构致密性良好。这种实时、可视化的反馈,直接指导了工程师精确调整注胶压力和温度曲线,有效提升了关键支架的成型质量和最终强度。

红外热像仪的应用,正推动着碳纤维支架的质检模式升级。它以非接触、全场成像的优势,穿透材料表面,洞察内部结构健康,成为保障这类高性能构件在严苛工况下安全服役的关键技术支撑,让质检工作从“事后补救”转向更主动的“过程预防”。