热成像技术在光伏电站运维中的应用正日益成为不可或缺的检测手段,尤其在旁路二极管的故障诊断上发挥着关键作用。光伏组件通常配备旁路二极管,用以在电池片被遮挡或损坏时提供电流通路,防止热斑效应。然而,二极管自身若发生击穿或开路故障,不仅会丧失保护功能,还可能引发组件功率严重衰减甚至火灾风险。传统检测方法往往需要人工逐组排查,效率低下且难以定位隐性缺陷。而热成像仪通过非接触式测温,能够直观呈现组件在运行时的温度分布,为快速识别二极管异常提供了高效解决方案。

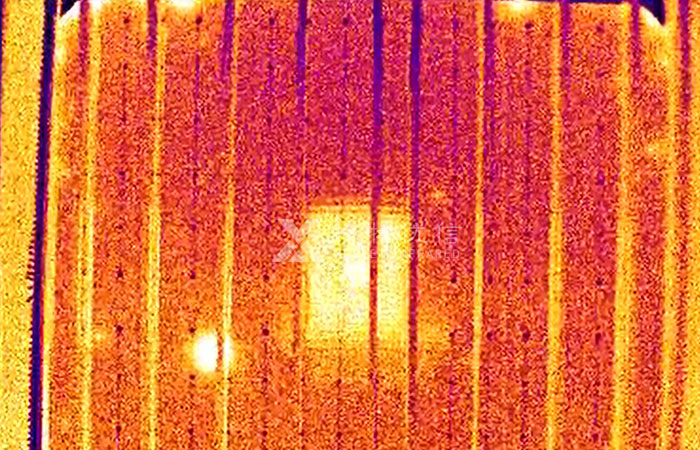

热成像仪的工作原理基于红外辐射探测,能够将物体表面不可见的温度分布转化为可见的热像图。当光伏系统处于正常工作状态时,组件温度分布相对均匀;若旁路二极管发生故障,其所在线路将出现异常电流通路,导致局部区域持续发热。这种温升现象在热像图中表现为明显的亮斑或高温区域,与周围正常组件形成鲜明对比。运维人员无需中断系统发电,仅需使用热成像仪对光伏阵列进行扫描,即可在安全距离外迅速锁定故障点位。这一技术优势使得大规模光伏电站的定期巡检工作实现了从抽样检测到全面筛查的跨越。

在实际应用中,热成像检测通常选择在日照充足、组件负载较高的时段进行,以确保故障二极管能够产生足够的热信号。巡检人员沿光伏阵列进行系统性扫描,重点关注接线盒及二极管所在区域的温度异常。正常的旁路二极管在未导通时不应显著发热,而失效的二极管则可能呈现持续高温状态。通过分析热像图中的温度梯度与分布形态,经验丰富的工程师不仅能判断二极管是否故障,还能初步区分故障类型,如短路失效常伴随整体温升,而开路故障可能导致局部过热。这种精准定位大大降低了后续维修的时间与经济成本。

值得注意的是,为确保检测结果的准确性,需综合考虑环境因素对测温的影响。例如,风速、环境温度及组件表面污渍都可能干扰热成像仪的读数。因此,专业的检测团队通常会结合电气测量数据对热像图进行交叉验证,避免误判。随着人工智能技术的发展,一些先进的热成像系统已能够自动识别异常发热模式,并生成诊断报告,进一步提升了检测的标准化水平。

总体而言,热成像仪为光伏电站的预防性维护提供了强有力的技术支撑。它不仅能有效发现已发生的二极管故障,还能通过对早期温升趋势的分析预警潜在风险,避免小故障演变为大问题。随着光伏产业对发电效率与安全标准要求的不断提高,热成像检测技术必将成为电站智能化运维体系中的重要一环,为清洁能源的可靠运行保驾护航。