工业硅作为重要的基础工业原料,其生产方式主要通过在矿热炉中对硅石与碳质还原剂进行高温冶炼实现。在这一复杂的冶金过程中,随炉料带入的铝、钙等杂质元素同样被还原进入硅液,直接影响最终产品的纯度等级。为有效降低工业硅中的钙铝含量,目前普遍采用氧气加空气底吹精炼工艺,然而精炼终点的判断长期依赖人工经验,导致产品质量稳定性不足,同时现场作业环境存在安全隐患,已成为行业转型升级的瓶颈问题。

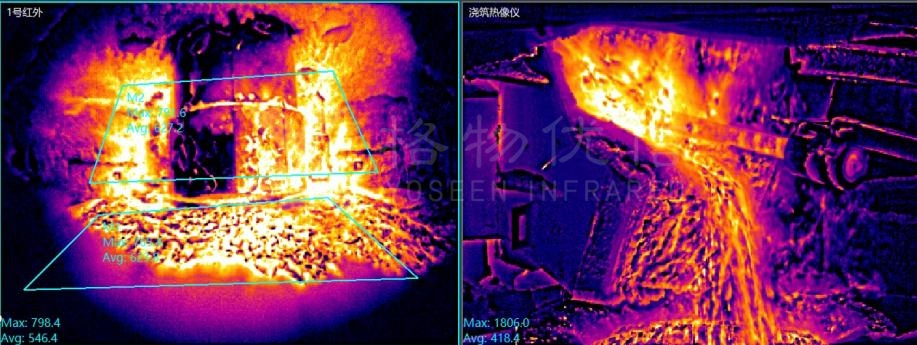

面对这一挑战,格物优信矿热炉工业硅自动精炼系统通过融合多项先进技术,实现了生产过程的智能化升级。该系统以红外热成像技术为核心,结合机器视觉、特谱测温和智能AI算法,构建了一套完整的在线监测体系。通过部署在精炼位的高精度工业相机和测温仪器,系统能够实时捕捉硅液温度变化、火焰形态演变、烟雾浓度、硅渣喷溅强度及液面翻滚状态等关键工艺参数,为精炼过程提供了全方位的数字化感知能力。

格物优信精炼位工业相机及测温仪安装现场

系统的核心突破在于其AI自主学习与决策能力。通过持续采集生产过程中的多维度数据,并与人工精炼阶段积累的合格产品数据进行对比分析,系统能够自主识别精炼过程中的规律特征,逐步建立精准的终点判定模型。这一技术路径不仅实现了“经验参数化、判断量化”的转变,更能通过不断优化控制策略,找出硅包精炼合格的最佳反应控制过程,使产品合格率稳定在较高水平。

格物优信工业硅自动精炼系统画面

除了精炼环节的自动化突破,该系统还实现了矿热炉运行状态的可视化监控。传统依赖人工现场观测炉内料面分布和火焰状况的作业方式,已被中控室的远程监控所替代。这种变革不仅显著降低了工人的劳动强度和职业风险,更使生产工艺判断建立在更加客观、连续的数据基础之上,为实现全流程自动化生产奠定了坚实基础。

该系统的成功应用,标志着工业硅生产向数字化、智能化方向迈出了关键一步。通过将精炼过程由“经验驱动”转为“数据驱动”,不仅有效提升了产品质量的一致性与稳定性,同时通过减人增效、节能降耗为企业创造了显著的经济效益。随着该系统在行业的推广应用,必将为推动工业硅生产技术的进步和产业升级提供有力支撑。