焊接方法众多,温度直接影响焊缝强度、熔深和组织结构,红外热像仪在焊接领域的应用主要通过实时监测温度分布和变化,优化工艺参数、确保焊接质量并预防缺陷。以下是其详细应用场景和技术要点:

焊接过程实时监控

应用场景

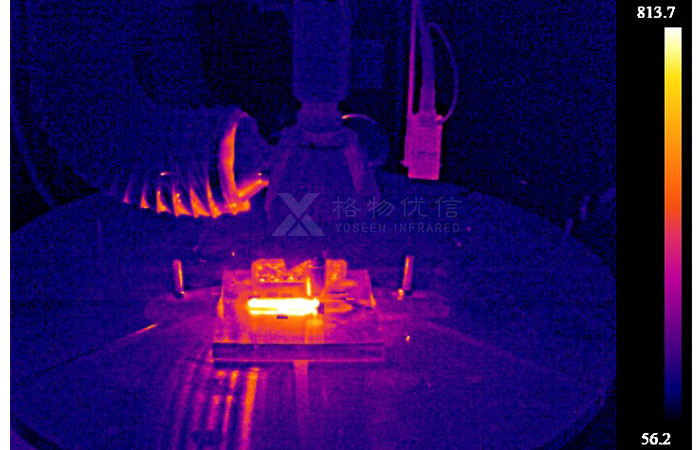

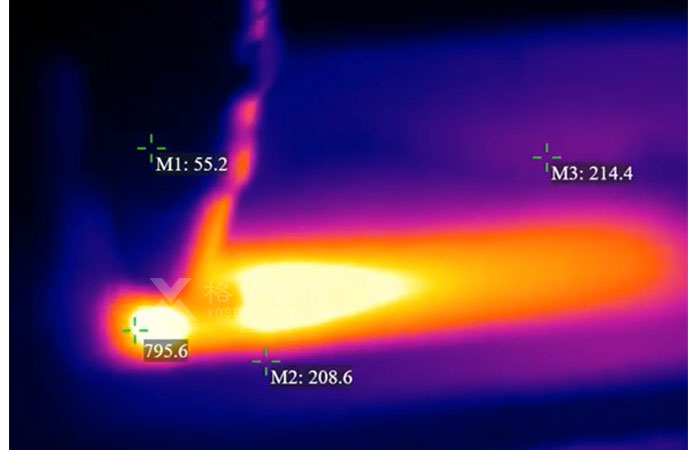

温度场分布分析:

实时显示焊缝及热影响区(HAZ)的温度梯度,确保热量输入均匀,避免局部过热或不足。

热输入控制:

监测焊接电弧或激光的热量传递,验证工艺参数(电流、电压、速度)是否合理。

多道焊层间温度:

在厚板多层焊接中,确保层间温度符合标准(如避免不锈钢因过热导致晶间腐蚀)。

技术优势

非接触测量,不影响焊接过程。

高帧率热像仪(如60Hz以上)可捕捉快速动态变化。

焊接缺陷检测

常见缺陷与热像特征

| 缺陷类型 | 红外热像表现 | 原因分析 |

| 未焊透 | 焊缝中心温度低于周边 | 热量输入不足或坡口设计不当 |

| 气孔/夹渣 | 局部温度异常(高温或低温点) | 材料污染或保护气体不纯 |

| 裂纹 | 冷却阶段出现异常高温滞留区域 | 应力集中或材料淬硬倾向 |

| 虚焊(假焊) | 焊后接头区域温度分布不均匀 | 表面污染或能量密度不足 |

检测方法

主动式热激励:

对焊件施加外部热源(如闪光灯),通过热像仪观察缺陷导致的异常热流(适用于微小缺陷)。

被动式监测:

直接记录焊接自然冷却过程的热分布(适用于常规焊接)。

自动化焊接的闭环控制

集成方案

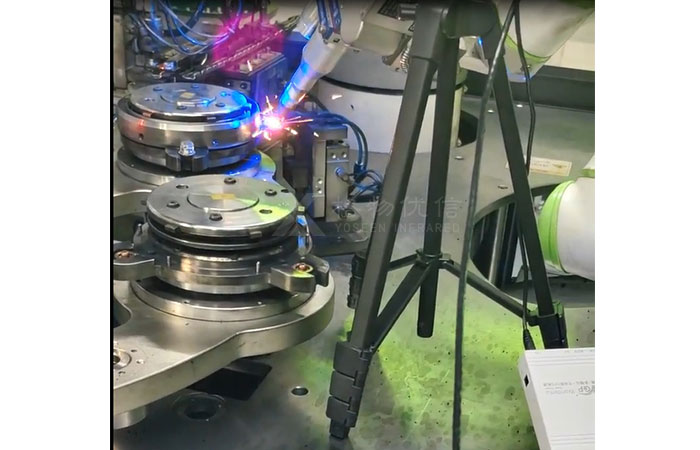

机器人焊接反馈:

将热像仪数据反馈至焊接机器人,动态调整焊枪路径或功率(如激光焊接中避免烧穿)。

AI算法优化:

通过机器学习建立温度场-质量关联模型,自动识别工艺偏差。

焊后质量评估

冷却曲线分析

监测焊后冷却速率,验证是否满足材料要求(如钛合金需慢冷以避免脆性相)。

对比标准工艺的热像图谱,快速筛查不合格品。

残余应力预测

温度梯度与残余应力相关,通过热历史数据间接评估应力集中风险区域。

特殊焊接工艺应用

搅拌摩擦焊(FSW)

监控搅拌头周围温度,防止过热导致材料软化过度。

优化旋转速度和下压量。

电子束/激光焊

高精度测温,避免深熔焊的孔洞缺陷。

钎焊与扩散焊

确保整体加热均匀性,避免局部未结合。

技术挑战与解决方案

| 挑战 | 解决方案 |

| 高反射金属表面测温误差 | 喷涂哑光黑漆或使用高发射率贴片 |

| 快速动态过程捕捉 | 选择高帧率和快速响应热像仪 |

典型设备选型建议

可使用格物优信X640F系列,温度拓展至2000℃

分辨率:需640×512。

温度范围:常规焊接(-20~1500℃),激光/电子束焊需扩展至2000℃。

软件功能:需支持温度曲线分析、热图对比、自动报警等。

行业案例

案例1:动力电池激光焊接在线监测

应用背景

某新能源车企在动力电池模组焊接中,因激光焊接工艺不稳定导致虚焊、爆点等问题,传统人工抽检效率低且无法实时反馈。

格物优信解决方案

采用 高帧率红外热像仪(120Hz) 集成于自动化产线,实时捕捉焊接熔池温度场。

通过温度分析算法 自动识别异常温度波动(如局部过热或低温区),触发设备调整激光功率。

效果

焊接不良率下降 85%,实现 100%在线全检。

数据追溯功能帮助优化工艺参数,提升电池包安全性。

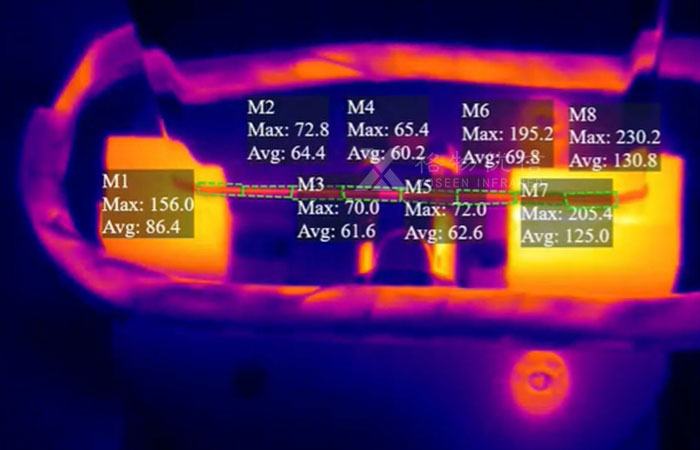

案例2:压力容器多层焊层间温度控制

应用背景

某化工设备制造商在厚壁压力容器焊接中,层间温度超标导致焊缝韧性下降,需频繁返修。

格物优信解决方案

使用 便携式红外热像仪 扫描每道焊层表面温度,实时显示热影响区梯度。

设定 温度阈值报警,超温时自动提示暂停焊接,待冷却至合规范围(如ASME标准要求≤150℃)。

效果

层间温度合格率从 70%提升至98%,减少返工工时 30%。

生成焊接热历史报告,助力通过ISO 3834认证。

通过红外热像仪的应用,焊接工艺可从经验导向转为数据驱动,显著提升良品率并降低返工成本。

更多焊接应用案例以及产品选型,请联系格物优信在线客服!