格物优信热像仪在环氧树脂研究中的应用主要集中在以下几个方面,其非接触式、高精度测温及实时热场成像能力为优化工艺和解决关键问题提供了重要支持:

- 固化过程监测与优化

实时温度追踪:动态监测环氧树脂固化反应的温度变化曲线,捕捉放热峰位置及强度,辅助确定固化反应动力学参数(如活化能、反应级数)。

均匀性分析:通过热像仪生成的热分布图,识别固化过程中因局部反应不均导致的“热点”或“冷区”,优化加热方案(如模具设计、热源布局)以提升固化质量。

工艺参数验证:对比不同固化温度、升温速率下的热场数据,确定最优工艺窗口,避免过热(降解风险)或欠固化(性能不足)。

- 缺陷检测与质量控制

气泡与分层识别:固化过程中气泡或界面分层会导致局部热传导差异,热像仪可捕捉异常温差异常区域,提前预警缺陷形成。

残余应力评估:冷却阶段的热收缩不均可能引发内应力,通过热梯度分析预测潜在开裂或变形风险,指导材料配方调整(如增韧剂添加)。

- 复合材料制造辅助

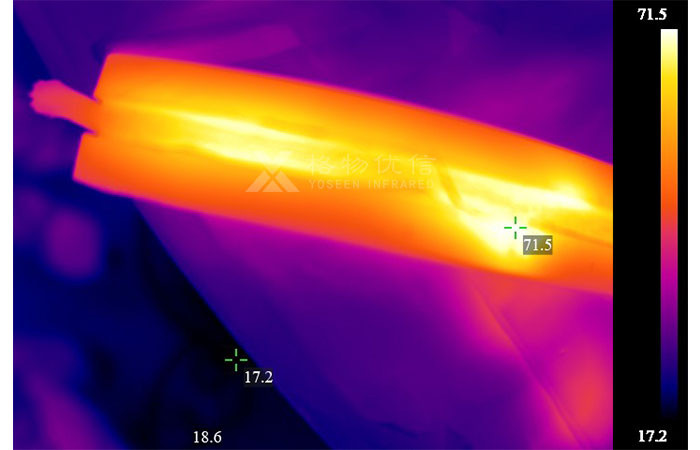

层压工艺监控:在环氧树脂基复合材料(如碳纤维增强)层压过程中,监测树脂流动与浸润状态,确保纤维均匀浸渍,减少干斑。

固化度一致性检查:批量生产中,利用热像仪快速扫描部件表面,筛选固化度不足或过度的不合格品。

- 热-机械性能研究

热循环测试:模拟环氧树脂制品在冷热交替环境下的热膨胀行为,分析热疲劳对界面结合强度的影响。

局部过热失效分析:在电子封装应用中,监测环氧树脂封装材料在高负载下的局部温升,评估其长期热稳定性。

格物优信热像仪的技术优势

高空间分辨率:精准捕捉微小区域温度变化,适用于实验室小样品或工业大部件。

高帧率与灵敏度:快速响应瞬态温度波动(如放热反应剧烈阶段),避免数据遗漏。

双光谱分析(部分型号):结合可见光与红外图像叠加,精确定位缺陷位置。

软件分析工具:提供温度曲线拟合、热历史回放、区域对比等功能,简化数据处理。

应用注意事项

发射率校准:环氧树脂表面状态(液态/固态、光泽度)影响发射率,需动态校准或使用哑光涂层。

环境干扰屏蔽:避免环境热辐射(如加热器反射)干扰,必要时使用挡板或调整角度。

数据融合分析:结合DSC(差示扫描量热法)数据交叉验证反应动力学模型,提升结论可靠性。

应用案例:

案例1:环氧树脂固化工艺优化

场景

某高分子材料实验室开发新型耐高温环氧树脂胶黏剂,固化过程中因放热剧烈导致局部过热(超过材料降解阈值),且固化后出现收缩裂纹,影响粘接强度。

解决方案

热像仪技术应用:

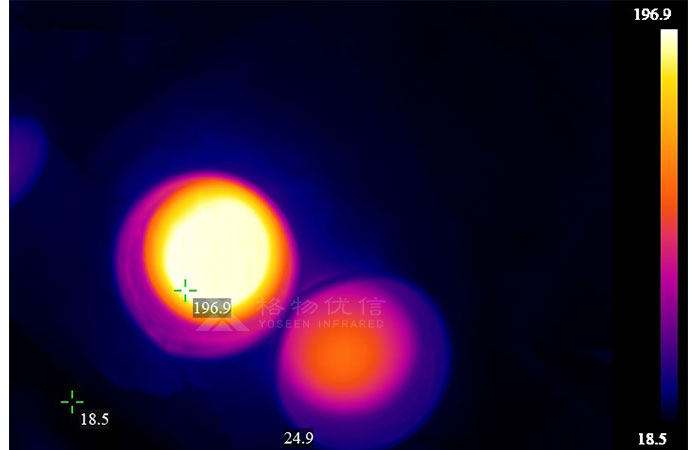

使用格物优信 X系列 热像仪(帧率30Hz,热灵敏度≤0.03℃),实时监测固化反应全过程。

识别到模具边缘区域因散热快形成“冷区”(比中心温度低15-20℃),导致树脂固化速率差异大。

捕捉到中心区域因放热集中出现瞬时高温峰(峰值达210℃,超过安全阈值180℃)。

优化措施

调整模具加热板布局,在边缘增设辅助加热模块,缩小温度梯度(温差降至±3℃)。

引入阶梯升温程序,控制初始反应速率,将峰值温度稳定在175℃以下。

成果

固化均匀性提升40%,收缩裂纹发生率从12%降至1%以下。

胶黏剂剪切强度提高25%,达到航空材料标准(ASTM D1002)。

案例2:碳纤维/环氧树脂复合材料层压缺陷检测

场景

某风电叶片制造商在真空灌注工艺中,碳纤维布与环氧树脂界面常出现干斑和微气泡,导致叶片抗疲劳性能不达标。

解决方案

热像仪技术应用:

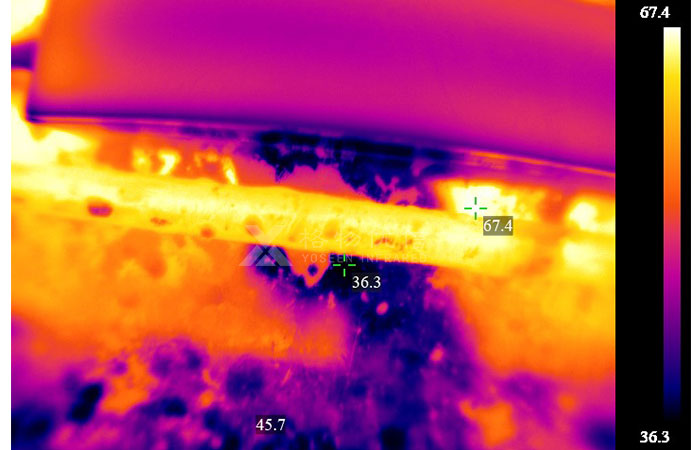

采用格物优信手持式Ha640系列 热像仪:

在树脂灌注后、固化前,对层压板施加短时红外脉冲加热。

通过热像仪捕捉表面热传导差异:干斑区域因树脂缺失,热扩散速率快于正常区域(温差达2-5℃),呈明显“冷斑”。

同步叠加可见光图像,精确定位缺陷坐标(精度±1mm)。

优化措施

调整真空压力曲线,延长树脂低压浸润阶段时间(从10min增至25min)。

在模具关键位置增加导流槽,改善树脂流动性。

成果

干斑缺陷率从8%降至0.5%,单件叶片减重3%(减少补强材料使用)。

叶片疲劳寿命通过DNV-GL认证,提升至20年以上。

通过上述应用,格物优信热像仪可为环氧树脂的研发、工艺优化及质量控制提供关键热学数据支撑,显著缩短研发周期并提升产品可靠性。