聚酯纤维的熔断过程涉及热传导、相变及材料断裂行为,红外热像仪通过非接触式、高精度的热场监测,可为熔断机理分析、工艺优化及质量控制提供关键数据支持。

以下是具体应用方案:

一、技术优势

非接触动态测温

避免接触式测温对纤维表面形态的干扰,实时捕捉熔断瞬间(毫秒级)的温度变化。

支持高速成像(帧率≥100Hz),追踪熔融区域扩展路径(如熔池形成与收缩过程)。

高灵敏度与分辨率

检测±0.5°C的温差,识别纤维局部过热(如因张力不均导致的熔断点偏移)。

高分辨率(640×480像素)热图可清晰显示熔融区与非熔融区的温度梯度边界。

热场量化分析

生成温度-时间曲线、热扩散速率等参数,关联熔断强度与热历史关系。

通过伪彩色热图直观定位熔断失效点(如温度分布不均导致的断裂缺陷)。

二、典型应用场景

- 熔断温度阈值标定

问题:传统方法(热电偶)无法精准确定聚酯纤维熔断临界温度(如250~265°C范围)。

方案:

同步记录热像仪温度数据与力学拉伸试验机数据,确定熔断瞬间的临界温度值。

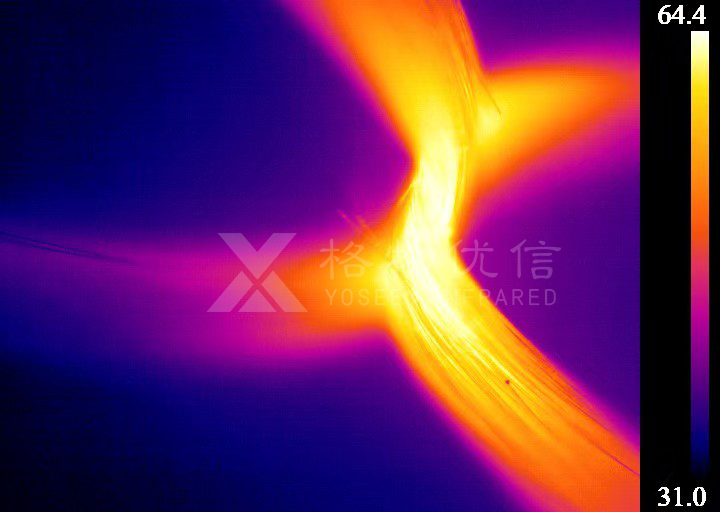

分析不同纤维直径或改性处理(如阻燃涂层)对熔断温度的影响(图1)。

- 熔融区热分布均匀性评估

问题:加热元件老化或接触压力不均导致熔融区温度波动,影响接头强度。

方案:

实时监测熔断区域温度分布,计算标准差(如±3°C以内为合格),优化加热板设计。

对比不同工艺参数(压力、加热时间)下的热场均匀性,筛选最优组合(图2)。

- 熔断能量效率优化

问题:过量热能输入导致纤维碳化,不足则熔断不彻底。

方案:

通过热像仪量化熔融区体积与输入能量的关系,建立能量-温度-熔断质量模型。

动态调节加热功率,使熔融区温度维持在阈值范围(如255±2°C),降低能耗15%~20%。

- 冷却过程对纤维性能的影响

问题:快速冷却可能引发内应力,导致熔断处脆性断裂。

方案:

监测熔断后冷却速率(如10°C/s与50°C/s对比),分析温度梯度与断裂韧性的相关性。

优化冷却介质(空气/水雾)参数,平衡冷却速度与纤维力学性能。

三、实施建议

设备选型

选择微距热像仪(空间分辨率≤20μm/pixel),适配纤维细丝(直径50-200μm)的精细观测。

配备高速触发模块,与熔断设备(如激光器或电阻加热器)同步采集数据。

实验设计

发射率校正:聚酯纤维发射率约0.8~0.9,需根据表面光泽度(消光/半光)预标定参数。

环境控制:屏蔽背景热源(如实验室加热设备),使用遮光罩减少环境光干扰。

数据分析

利用热像仪软件提取熔融区最高温、平均温升速率、热扩散面积等特征参数。

结合SEM(扫描电镜)观察熔断断面形貌,建立温度场-微观结构-力学性能关联数据库。

四、挑战与解决方案

| 挑战 | 解决方案 |

| 纤维表面高反射干扰 | 喷涂薄层哑光黑漆(耐高温型),或使用偏振滤光片抑制镜面反射。 |

| 熔断瞬间烟雾干扰 | 加装抽风装置,并使用软件过滤烟雾干扰 |

| 高速熔断过程数据丢失 | 启用分段存储功能,预触发记录前10秒数据,确保捕捉完整熔断动态。 |

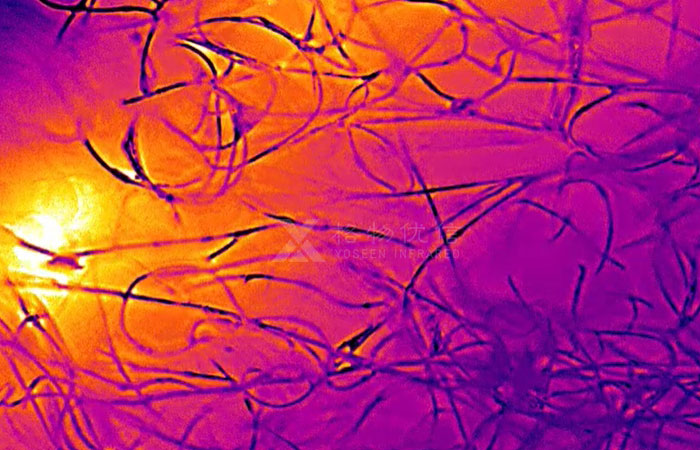

| 多纤维束交叉干扰 | 设计隔离加热单元,或通过AI算法分割热图中重叠区域的温度信号。 |

五、案例参考

某化纤龙头企业

需求:解决阻燃聚酯纤维熔断碳化问题。

方案:部署X系列热像仪系列监测熔融区温度,动态调节激光功率。

成果:碳化率从8%降至0.5%,年节省原料成本超150万元。

高校材料实验室

需求:研究共混纤维(PET/PA6)的熔断界面热行为。

方案:使用格物优信微距热像仪捕捉双组分熔融温度差异(PET:255°C vs. PA6:220°C)。

成果:揭示界面分层机制。

红外热像仪为聚酯纤维熔断研究提供了从微观热力学机理到宏观工艺优化的全链条分析工具。建议结合实验室研究与生产线验证,逐步构建基于热像数据的智能熔断控制系统,推动纤维加工技术向高精度、低能耗方向升级。