在现代化压铸生产中,对温度场的精确掌握已成为提升产品质量的核心环节。红外热像仪凭借其非接触测温与可视化热分布分析能力,为这一行业带来了全新的技术解决方案。

红外热像技术通过捕捉物体表面发出的红外辐射,将其转换为实时温度分布图像。这项技术实现了在不干扰正常生产流程的前提下,对关键温度参数进行全程监控与记录。

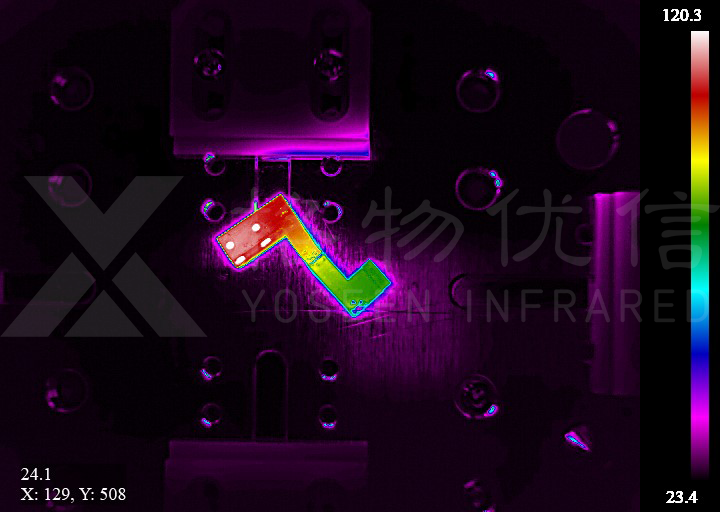

在压铸工艺中,模具的温度状态直接影响着铸件成型质量。传统接触式测温方式难以全面反映模具表面的温度分布状况。通过红外热像仪,操作人员能够清晰掌握模具各区域的温度变化,及时发现局部过热或温度不足的区域。这种全方位的温度监控,不仅有助于保持模具处于最佳工作温度区间,还能有效延长模具使用寿命,避免因温度不均导致的铸件缺陷。

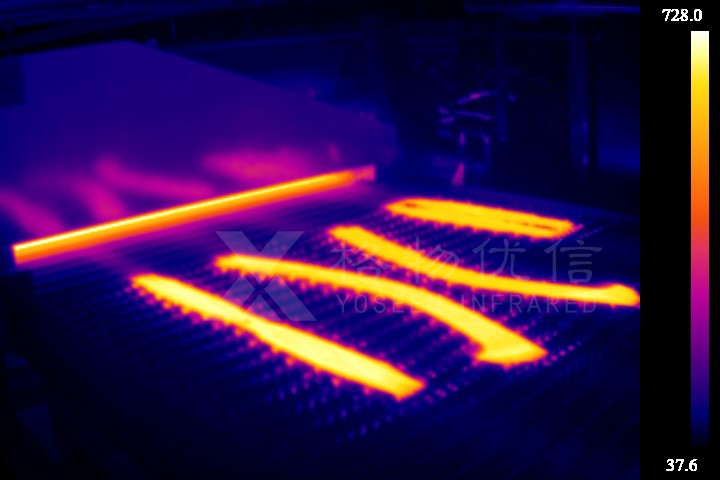

熔融金属的温度控制同样至关重要。红外热像技术使得工作人员能够在浇注前准确掌握熔融金属的实际温度,确保金属液处于最佳的流动性与成型状态。这一应用显著降低了因温度偏差导致的冷隔、浇不足或金属氧化等质量问题。

在铸件冷却阶段,红外热像仪发挥着独特的监控作用。通过观察铸件冷却过程中的温度梯度变化,工程师能够优化冷却工艺参数,确保铸件实现均匀冷却。这种精细化的冷却控制,有效减少了因冷却不均引起的内应力集中和产品变形问题,提高了铸件的尺寸稳定性与机械性能。

在质量检测环节,红外热像技术展现出独特的优势。铸件内部的缩松、气孔等缺陷往往会表现出异常的温度特征,这些特征在热成像图中清晰可见。通过分析热像图谱中的温度异常区,质检人员能够快速定位潜在缺陷,实现早期预警与及时干预,大幅提升产品合格率。

这项技术带来的效益显而易见:生产过程中的温度参数得到精确控制,显著降低了废品率;实时数据反馈缩短了工艺调整周期,提高了生产效率;完整的温度数据记录为质量追溯与工艺优化提供了可靠依据。

随着传感技术与数据分析方法的持续进步,红外热像仪在压铸领域的应用正不断深化。未来,结合人工智能算法的热像分析系统,有望实现工艺参数的智能调节与质量风险的主动预警,为压铸行业的技术升级提供更强有力的支持。

红外热像技术的深入应用,正在重新定义压铸生产的质量控制标准。它不仅提升了生产过程的透明度与可控性,更为企业实现精细化生产管理奠定了坚实的技术基础,在推动行业技术进步方面展现出深远的价值。