在工业硅的传统生产场景中,经验往往主导着一切。操作工人需要长时间紧盯着电炉内熊熊燃烧的火焰,凭借肉眼观察和多年积累的感觉来判断炉内反应情况;在精炼环节,老师傅们则依靠观察硅液翻滚的形态、火焰的颜色与烟雾大小,来估测钙铝杂质是否去除到位。这种高度依赖人工的模式,不仅劳动强度大、工作环境艰苦,更导致了产品质量波动大、能耗居高不下,且存在一定的安全隐患。如今,这一传统生产模式正被技术所重塑。以红外热成像技术为核心,融合AI算法与机器视觉的格物优信矿热炉可视化及工业硅AI智能精炼系统,为工业硅生产线装上了一双不知疲倦的“智慧之眼”,驱动着生产向自动化与智能化深度演进。

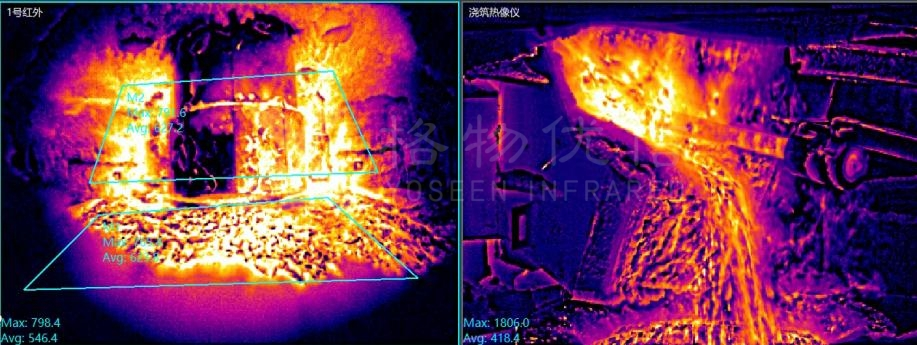

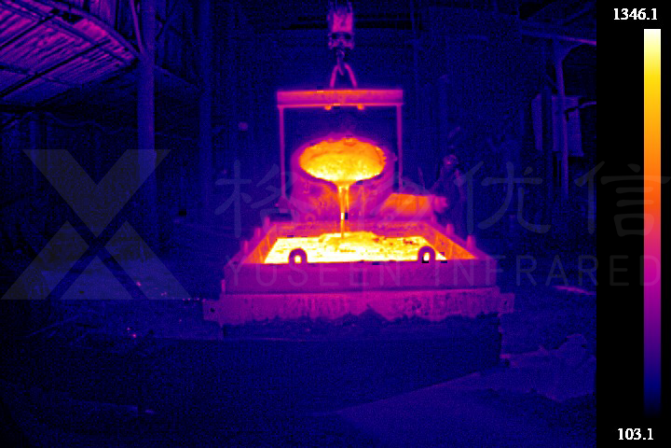

矿热炉是工业硅生产的核心,其内部工况直接决定着产品的质量和能耗。传统人工看火的方式,只能获取极其有限且主观的表面信息。红外热像仪的引入,彻底颠覆了这一观测方式。它不会被强烈的可见光所干扰,能够穿透火焰,精准捕捉炉内料面与反应区的温度分布,并将其转化为清晰的二维热像图。通过中控室的大屏幕,工艺人员可以实时、直观地看到炉内温度场的全貌,精准掌握料面的均匀性、电极的工作状态以及“热点”的形成。这使得操作人员无需亲临高温、高粉尘的现场,就能远程完成工艺判断与调整,不仅极大地改善了工作条件,更让炉况控制变得更加精准与稳定,为节能降耗奠定了坚实基础。

在降低工业硅中钙铝杂质的精炼环节,传统的人工经验判断法成为了产品质量稳定的瓶颈。格物优信的系统将红外热像仪的应用延伸至硅包精炼区域,通过对精炼过程的全程“凝视”,实现了质的飞跃。

系统实时、不间断地监测硅液温度、火焰形态、烟雾浓度、硅渣喷溅以及液面翻滚状态等多维参数。这些海量的、连续的生产状态数据,被送入AI算法模型中。AI通过自主学习,不断积累和分析海量数据,最终能精准找出精炼合格所需的最佳反应控制过程,并形成终点判定的量化数据模型。当系统识别到实时数据与“最佳终点”模型匹配时,便能自动判定精炼完成,从而彻底告别了对个人经验的过度依赖,显著提高了产品合格率,保证了产品质量的稳定与均一。

在一个具体的2×33000kVA工业硅电炉及硅包精炼项目中,格物优信这套系统展现了其综合价值。通过部署红外热成像及AI智能精炼系统,该项目成功将关键生产工艺参数数字化、量化。管理系统无缝对接了生产线上的不同设备数据与现有信息化系统,满足了企业提升自动化和数字化水平的迫切要求,最终在提高生产效率、稳定产品品质、保障生产安全等方面取得了显著成效。

综上所述,红外热像仪在工业硅自动生产线上的应用,远不止于一个温度传感器。它是实现生产过程可视化、控制智能化、管理精细化的核心感知单元。通过让不可见的温度场变得可见,让模糊的经验判断变得精确,这项技术正有力地推动着工业硅这一传统基础材料产业,迈向更安全、更高效、更智能的未来。