在铜冶炼生产过程中,渣包的缓冷环节直接关系到铜资源的回收效率与生产安全。传统冷却方式依赖人工经验与定点测温,存在判断不精准、响应滞后、人员需靠近高温区域等问题。为解决这些痛点,某大型有色冶金企业渣包缓冷检测数字化提升项目引入了以格物优信红外热成像技术为核心的智能温控与喷淋系统,实现从温度监测到冷却控制的全程自动化。

渣包缓冷现场

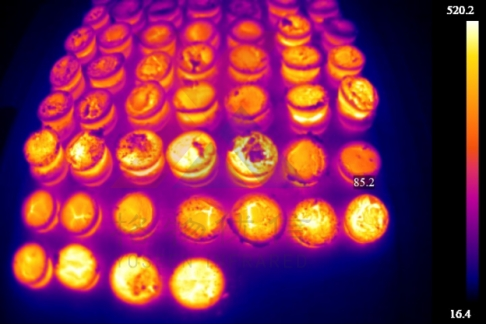

该系统由两大模块构成:缓冷包温度测温模块与智能喷淋中控模块。温度监测部分采用多台格物优信T型云台热成像仪,布置于渣包缓冷区上方,具备-20℃至600℃的宽温测量范围与±2%的测温精度,可同时对多个渣包口内的渣面温度进行面阵式非接触监测,实时跟踪温降趋势。所有温度数据通过工业网络传输至中控系统,形成可视化的温度曲线与工位状态图,为喷淋控制提供依据。

喷淋控制则基于“时间+温度”的双重判断机制。系统默认在渣包就位后开始24小时自然缓冷倒计时,并同步监测其实际温度下降情况。只有当渣包温度降至预设区间且接近24小时时限时,系统才会自动触发喷淋程序,启动相应工位上的电磁阀进行喷水降温。喷淋开始后,系统进入70小时水冷阶段倒计时,时间到达后自动关闭阀门并发送完成信号。整个过程中如出现温度异常或设备故障,系统会实时报警,提示人员介入处理,确保控制逻辑的可靠与安全。

红外热成像在其他应用场景检测温降趋势效果

该系统的部署有效替代了传统点温仪与人工判断的方式,通过红外热像仪实现广覆盖、无盲区的温度感知,结合PLC与继电器实现精准的喷淋联动。所有过程数据均在中控界面实时展示,并支持通过私有云平台进行多终端状态查看,在保障信息透明的同时,严格限制远程操作权限,兼顾生产效率与系统安全。

综上所述,该渣包缓冷数字化系统以红外热成像技术为基础,通过智能判断与自动控制,建立起一套完整、可靠、高效的温降管理与喷淋执行体系,不仅提升了铜冶炼渣冷却过程的精准性与安全性,也为实现冶炼工艺的数字化与智能化升级提供了有力支撑。