红外热像仪在压模(如锻造、挤压、冲压)等工艺)过程中的实时温度监测中具有重要应用,通过非接触式测温可优化工艺参数、提升产品质量并预防设备损伤。以下是具体应用方案和技术要点:

1.核心应用场景

(1)挤压

坯料加热控制

监测铝棒/铜锭在感应炉或均热炉中的整体及表面温度均匀性,确保坯料达到最佳塑性成型窗口(如铝合金挤压需400°C~530°C)。

挤压过程温升管理

实时跟踪材料在变形区内因剧烈剪切变形导致的温度升高,防止过热引发表面裂纹、粗晶或组织烧伤。

模具与出口温度监控

检测模具工作带因摩擦导致的异常升温,预警磨损;监测型材出口温度,配合冷却系统实现在线淬火,保障产品力学性能

(2)金属冲压/锻造温度监测

工件初始加热

监测坯料加热炉温度均匀性(如铝合金锻造需350°C~500°C)。

成型过程温降

跟踪冲压/锻压过程中工件温度梯度,预防因温降过快导致开裂。

模具过热预警

发现模具局部摩擦过热(如深冲模角部),避免模具寿命缩短。

2.红外热像仪选型关键参数

| 压模方式 | 核心监测场景与温度范围 | 测温范围 | 帧频 | 空间分辨率/像素 | 关键特性 |

|---|---|---|---|---|---|

| 锻造 | 1. 工件加热: 800°C ~ 1250°C (钢) 2. 成型温降: 600°C ~ 1000°C 3. 模具预热与过热: 150°C ~ 400°C |

高温范围 (建议 350°C ~ 1500°C) |

高帧频 (≥100 Hz) |

标准分辨率即可 (如 384×288最低 或 640×480及以上) |

必须具备高动态范围,以同时看清高温工件和低温模具。 |

| 冲压 | 1. 模具温度监测: 室温 ~ 200°C 2. 板料温度监测(热冲压): 700°C ~ 950°C |

双范围或宽范围 (如 -20°C~600°C 和 350°C~1500°C) |

中帧频 50 Hz |

高分辨率 (建议 640×480 及以上) |

对于冷冲压,需监测微小温差,热灵敏度(NETD) 要求高。对于热冲压,需能覆盖高温。 |

| 挤压 | 1. 坯料加热: 350°C ~ 550°C (铝) 2. 出口温度: 450°C ~ 550°C (铝) 3. 模具温度: 200°C ~ 400°C |

中温范围 (建议 150°C ~ 600°C) |

中帧频 50 Hz |

标准至高分辨率 (384×288最低 至 640×480及以上) |

由于是连续过程,需要连续录像和实时线温分析功能,以监控整个型材截面的温度均匀性。 |

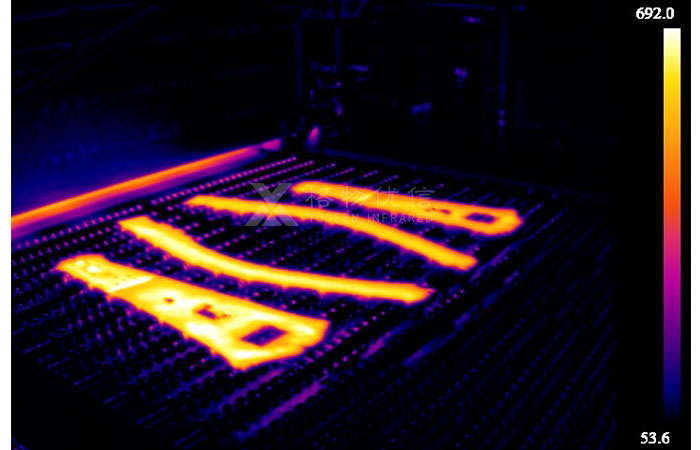

汽车零件热压

铝挤压

3.实施难点与解决方案

(1)辐射率校正

挑战:模具表面抛光/涂层、金属氧化层导致辐射率变化(如钢模辐射率0.7~0.9)。

方案:

使用黑体炉现场校准;

对关键区域贴高温标定贴片(已知辐射率);

软件中按材质预设辐射率库。

(2)环境干扰

挑战:冷却水雾、脱模剂蒸汽干扰红外测量。

方案:

选用抗污染镜头(如镀膜防护);

加装压缩空气吹扫装置;

(3)动态测温精度

挑战:快速开合模或工件移动导致图像模糊。

方案:

高帧率热像仪+全局快门;

触发同步(与压机PLC联动,在开模静止瞬间拍摄)。

4.系统集成与自动化

在线监测系统:

将红外热像仪固定在机械臂或轨道上,配合PLC实现:

自动扫描多模腔温度;

超温触发报警或停机;

数据存储(关联工艺参数,用于SPC分析)。

AI优化:

通过机器学习分析历史热图,推荐最佳模温设定值(如减少注塑短射缺陷)。

5.案例分享

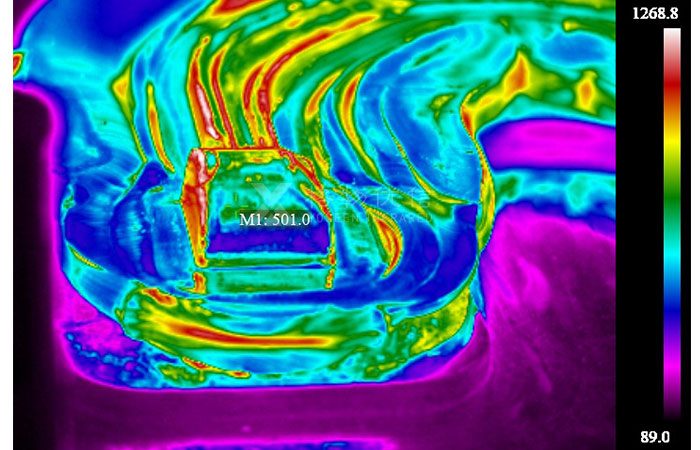

案例1:汽车注塑件模具温度闭环控制

背景

某汽车零部件厂生产仪表盘支架(PP材料),原工艺依赖模温机设定值控制,但产品常出现缩痕和尺寸偏差,废品率高达12%。

解决方案

设备配置:

格物优信X640F系列红外热像仪(640×512分辨率,30Hz帧率,±2°C精度)。

安装于注塑机上方机械臂,同步模具开合周期移动扫描。

实施步骤:

多区域测温:划分模腔、流道、冷却水道为6个监测区域,实时跟踪温差。

辐射率校正:模具表面喷涂哑光黑漆(辐射率固定为0.95),减少反光干扰。

闭环反馈:热像仪数据接入PLC,动态调节模温机输出(温差>5°C时自动补偿)。

AI优化:通过历史热图训练模型,推荐最佳模温初始设定值(原180°C→优化后172°C)。

效果

废品率从12%降至3%,年节省材料成本约¥280万。

模具寿命延长40%(避免局部过热导致的钢材疲劳)。

格物优信优势体现:软件算法 自动过滤脱模剂蒸汽干扰,确保数据稳定性。

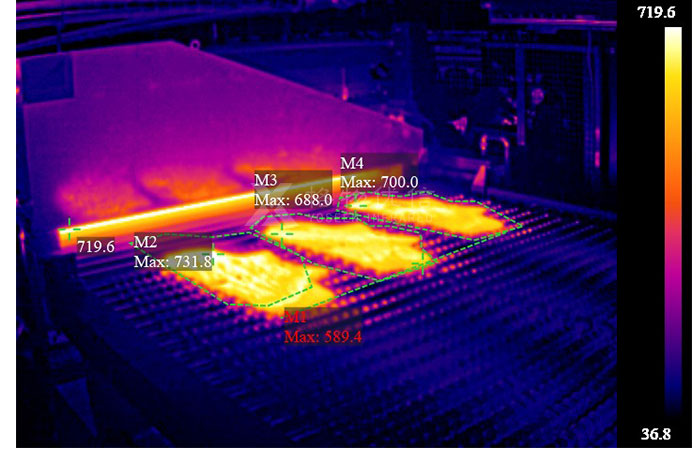

案例2:铝合金手机中框冲压过热预警

背景

某3C配件厂冲压铝合金手机外壳时,连续生产2小时后出现冲头粘料(温度>350°C),需频繁停机清理。

解决方案

设备配置:

格物优信640H系列 高速热像仪(640×480分辨率,75Hz帧率)。

固定于冲压机侧面,聚焦上下模接触区域。

实施步骤:

动态测温:捕获冲压瞬间(0.5秒/次)模具与工件的温度变化曲线。

热点标记:软件自动标定冲头角部温度(关键监测点)。

预警联动:温度>300°C时触发声光报警,>350°C自动停机并启动冷却喷淋。

工艺改进:根据热像数据调整润滑频率(每50次→每30次冲压喷洒润滑油)。

效果

粘模问题减少90%,停机时间降低70%。

冲头寿命从8万次提升至15万次。

格物优信产品技术亮点:

抗干扰能力强:专为工业环境设计,抵抗冷却水雾、油污干扰。

本地化服务:提供SDK支持与产线PLC/MES系统快速对接。

通过合理配置红外热像仪,压模过程的温度监测可从“经验判断”升级为“数据驱动”,显著提升生产效率和产品一致性。需注意根据具体材料(如塑料vs金属)、模具结构和生产节拍定制解决方案。