在钢铁与有色金属冶炼行业,高温生产设备的安全稳定运行是保障整体效益与人员安全的核心。NGL炉作为冶炼流程中的关键设备,其炉壳健康状况直接关系到生产的连续性与安全性。传统的人工巡检、点温枪测量等方式,在面对庞大、高温且复杂的炉体结构时,往往存在监测盲区大、反馈滞后、数据孤岛等诸多痛点,难以实现对设备状态的全天候、全方位感知。为解决这一行业共性难题,基于红外热成像技术的格物优信NGL炉外壁温度监测预警系统应运而生,通过智能化、数字化的手段,为冶炼设备的安全披上了一层坚实的“防护甲”。

该系统核心在于利用先进的红外热像仪进行非接触式测温。它通过探测物体表面散发的红外辐射,将其转化为可视化的热图像与精确的温度数据。相较于传统手段,红外监测具有远距离、全天候、全区域覆盖的独特优势。针对NGL炉周边高温、多尘的恶劣环境,系统特别选用了具备防爆认证的单光风冷热像仪。这类设备内部采用进口非制冷焦平面探测器,工作寿命长,稳定性高,并能通过外接压缩空气进行持续冷却,确保在高达180℃的环境温度下仍能稳定运行,精准捕捉炉壳表面的细微温度变化。

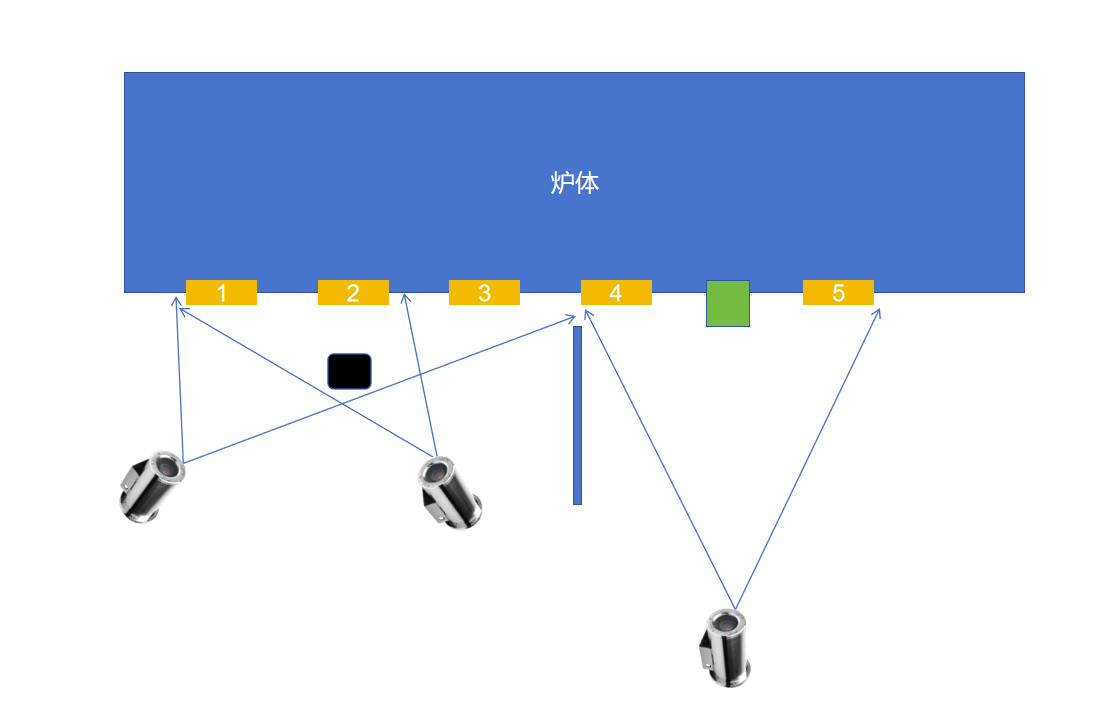

在具体部署上,格物优信现场工作人员通过科学的点位设计实现无死角覆盖。例如,在某大型冶炼企业的NGL炉应用中,根据炉体旋转工艺及现场结构,巧妙地在炉前平台部署了三台热像仪。一台斜向覆盖1-2#氧化还原管,另一台交叉覆盖2-4#管以解决结构遮挡问题,第三台则负责监测4-5#管及出铜口区域。这种交叉安装策略确保了所有关键部位,包括易发生损耗的氧化还原管、其配套盖板以及风险极高的出铜口,都能被实时纳入监控视野。

采集到的海量温度数据通过网络实时传输至控制中心的红外处理主机。强大的后端软件平台是系统的核心,不仅将红外视频画面实时呈现于大屏,更具备一系列深度分析功能:

温度可视化与精准定位:系统可实时显示超过11万个像素点的温度,将抽象的温升转化为直观的热像图。通过细节增强(DDE)算法,能自动突出显示异常高温区域,精准定位内衬耐火材料磨损或脱落的缺陷位置,实现从“看到”到“看清”的跨越。

智能预警与多重报警:用户可根据不同区域的重要性,灵活设置点、线、面等多种测温规则及分级报警阈值。系统支持高温报警与温升速率报警(温升报警),能在隐患萌芽阶段,即温度异常升高但尚未达到绝对危险值时,就发出毫秒级预警,为处置争取宝贵时间。

趋势分析与决策辅助:系统能绘制任意测温区域最高温、最低温及平均温的历史曲线。通过分析温度变化趋势,管理人员可以预判内衬的健康状态演变,从“事后补救”转向“事前预防”,科学制定检修计划,实现预测性维护。

数据管理与远程协同:所有温度数据、报警记录及红外视频均长期存储,形成可追溯的电子档案。结合YSIR智能物联网云平台,授权人员可通过电脑或移动终端随时随地查看现场情况,报警信息也能第一时间推送至指定责任人手机,打破了监控的地域限制,构建了高效的远程管理闭环。

该系统的实际应用价值已在多个行业龙头企业的项目中得到验证。在某钢铁集团的送风装置监测项目中,该系统成功替代了效率低下且环境恶劣的人工打点测温,实现了对高炉热风围管和冷却壁的24小时不间断健康诊断,有效预警了因耐火材料劣化引发的安全风险。而在另外一家钢铁集团的铁水罐监测项目中,系统更是大放异彩。通过在出铁口轨道两侧安装热像仪,并与RFID罐号识别系统联动,实现了对每一个铁水罐外壁温度的自动、全局检测与身份绑定。这不仅彻底解决了以往人工逐点测温的繁复劳动,更通过精准的温度监控,在项目落地后成功避免了此前频发的铁水罐穿漏事故,保障了生产的绝对安全,经济效益与安全效益极其显著。

综上所述,NGL炉炉壳监测报警系统深度融合了红外物理、物联网、大数据与人工智能技术,它不仅仅是一套简单的温度监测设备,更是一套集实时监控、智能预警、趋势分析、决策支持和集中运维于一体的综合性安全管理系统。它的推广应用,显著提升了冶金企业在高温设备安全管理上的数字化、智能化水平,是传统产业迈向“智能制造”、实现高质量发展的有力保障,为工业生产的本质安全树立了新的标杆。