红外热像仪在注塑成型过程中对模具出口处塑料温度的监测,是一项提升产品质量与生产稳定性的关键技术。在注塑生产中,熔融塑料经喷嘴、流道填充至模腔,在冷却定型后由模具出口顶出。此过程中,塑料的温度变化直接影响其结晶度、收缩率以及最终制件的尺寸精度、机械强度和表面质量。传统接触式测温方法,如热电偶,通常只能获取模具内部某几个固定点的数据,难以全面、快速地反映整个制品表面在顶出瞬间的真实温度分布。而红外热像技术通过探测物体表面发出的红外辐射,能够以非接触的方式生成二维温度场图像,从而实现对模具出口处整个塑料制品表面温度的直观、全局性监测。

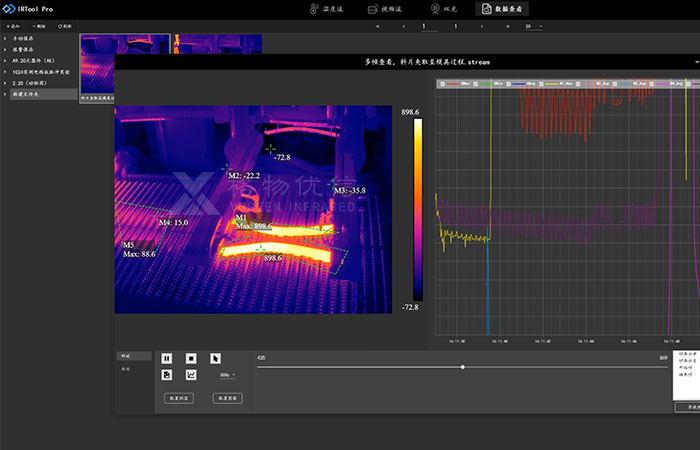

在实际应用中,将红外热像仪安装在机械手或固定支架上,使其镜头对准模具开模后并即将被顶出的塑料制品表面。当顶针将成型件推出模腔时,热像仪能在毫秒级时间内捕获其整个表面的热分布图。该图像以不同颜色直观显示温度差异,操作人员或控制系统可以立即识别出是否存在过热或过冷的区域。例如,若某区域温度持续偏高,可能预示着该处冷却不均、冷却时间不足或模具冷却水道堵塞;反之,若整体温度过低,则可能导致熔接痕明显或内应力增大。这种实时、全面的温度信息,是传统点式测温手段无法提供的。

基于红外热像仪提供的精确温度数据,生产过程中的工艺参数可以得到更科学的优化与闭环控制。注塑成型的核心工艺参数包括料筒温度、注射速度、保压压力与时间以及冷却时间。其中,冷却时间的设定与模具出口温度直接相关。通过监测每一次顶出时制品的实际温度,可以精确验证当前冷却时间是否足以使制品冷却到合理的顶出温度。如果温度监测显示制品已稳定低于材料的热变形温度,且分布均匀,则可尝试在保证质量的前提下适当缩短冷却周期,从而提高生产效率。反之,则需延长冷却时间或调整冷却系统。此外,对于多腔模具,红外热像仪能有效监测各模腔制品温度的一致性,为平衡各腔流动、保证批量生产质量的均一性提供关键依据。

从质量控制的角度看,模具出口处的塑料温度是其内部质量状态的一个重要外显指标。许多注塑缺陷,如翘曲、缩痕、尺寸不稳定等,都与脱模温度不当或分布不均密切相关。通过引入红外热像仪进行在线监测,可以建立起每个产品的温度档案。一旦发现温度曲线偏离了合格产品的标准范围,系统即可发出预警,提醒操作人员介入调整,或直接与生产线联动,自动剔除不合格品。这便将事后检验转变为事中控制,有效减少了废品率,降低了生产成本。长期积累的温度数据也有助于进行工艺分析和模具维护的预测性判断。

当然,要确保红外热像仪测量的准确性,必须考虑并处理好若干应用细节。首先,需要准确设定被测塑料材料的发射率,因为不同类型、颜色及表面状况的塑料其红外发射率存在差异。其次,应避免测量环境中水蒸气、灰尘或其他干扰源对红外辐射传输路径的影响。同时,热像仪本身的安装位置、视角以及测量距离,都需要经过合理规划,以确保能清晰、完整地捕捉到目标区域的温度图像。综上所述,红外热像仪作为一种先进的非接触式测温工具,在监测模具出口塑料温度方面具有独特优势,其应用对于实现注塑成型过程的精细化、智能化控制,持续提升产品品质与生产效率,具有切实而重要的推动作用。