在有色金属冶炼,特别是铜、镍等精炼工艺中,阳极炉作为关键设备,其内部熔融金属液面的稳定控制直接关系到阳极板的质量、能源消耗与生产安全。传统依赖于工人经验“看火眼”或热电偶的检测方式,不仅精确度低、劳动强度大,更伴随着极高的安全风险。随着工业自动化与智能化浪潮的推进,红外热成像技术以其非接触、可视化、高精度的独特优势,为阳极炉液面检测提供了一套行之有效的解决方案,正逐渐成为现代冶炼工厂的标准配置。

红外热成像技术应用于液面检测的核心物理基础,是斯忒藩-玻尔兹曼定律所描述的热辐射原理。在阳极炉内,处于高温状态(约1100°C至1300°C)的熔融铜水或金属液,会持续向外辐射出强烈的红外线。而其上方的炉壁内衬、覆盖的渣层以及炉口空间的温度远低于熔体本身。这种显著的温度差导致了红外辐射强度的巨大差异。

红外热像仪作为系统的“眼睛”,其内部的焦平面探测器能够精准接收这些不可见的红外辐射信号,并依据其强度分布,将其转换为可视的二维温度场图像。在这幅伪彩色热像图中,高温的金属液面区域通常显示为亮白色或亮红色,而温度较低的炉壁和空气则呈现暗红色或蓝色。如此一来,熔融金属与周围环境之间便会形成一条极其鲜明的、高对比度的温度边界线。通过先进的图像处理算法精确识别并追踪这条边界线,即可实时、连续地计算出液面的精确高度,将物理状态转化为数字信号。

一个稳定可靠的红外热成像检测系统,远不止一台热像仪那么简单,它是一个集成了耐恶劣环境硬件与智能软件的复杂工程系统。

- 前端采集单元:核心是高性能的非制冷或制冷型红外热像仪,其探测波段和温度测量范围必须与阳极炉的工况严格匹配。为应对炉口附近极端的高温烘烤、潜在的金属喷溅以及弥漫的粉尘,热像仪必须被封装在专门设计的水冷或强制风冷保护套内。同时,配备持续工作的空气吹扫器,向镜头前端吹送洁净、干燥的压缩空气,形成一道气幕,有效防止粉尘和冷凝物附着,确保镜头持久清晰。

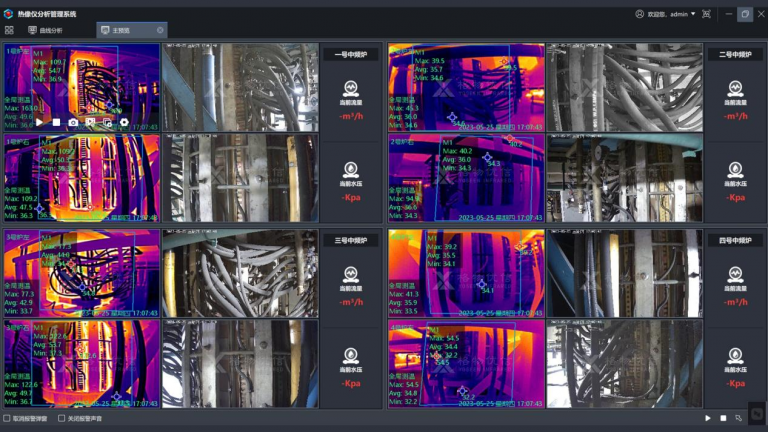

- 数据处理与智能分析单元:这是系统的“大脑”。采集到的原始热像视频流会传输至工业计算机,由专用软件进行处理。软件算法需要执行一系列复杂操作:首先进行滤波降噪,以抑制烟雾、火焰闪烁带来的干扰;随后运用边缘检测、阈值分割等图像处理技术,精准地提取出液面边界;最后,通过预先设置的标定参数,将边界在图像中的像素位置转换为具有物理意义的液面高度值(单位:毫米或厘米)。

- 输出与控制单元:计算得到的实时液面高度数据,通过4-20mA模拟信号或工业以太网(如Profinet、EtherNet/IP)传输至工厂的集散控制系统(DCS)或可编程逻辑控制器(PLC)。控制系统将此信号与预设的液面高度设定值进行比较,进而生成控制指令,自动调节圆盘浇铸机的速度或控制进料阀门的开度,形成一个完美的闭环控制,实现液面的全自动稳定控制。

对于阳极炉液面检测,红外热成像技术的优势相较于传统方法是显而易见的:

- 本质安全:实现了远距离、非接触测量,人员无需靠近高温炉口,从根本上杜绝了烫伤、喷溅等安全事故。

- 数据精准连续:提供每秒数帧甚至数十帧的连续测量数据,消除了人工判断的主观性和间歇性,为流程优化提供了丰富、客观的数据基础。

- 强大的环境适应性:红外辐射穿透烟雾、粉尘的能力强于可见光和激光,在阳极炉出口的恶劣工况下,其稳定性和可靠性远高于激光测距和普通视觉系统。

- 超越单一检测的多维价值:除了液面高度,热像图本身还蕴含了丰富的工艺信息。操作人员可以直观地观察炉内温度分布的均匀性、识别“冷点”或“热点”、监测渣线的位置与厚度,为工艺优化、耐火材料维护和能源管理提供前所未有的洞察力。

任何技术的应用都不会一帆风顺。在实际部署中,该系统也面临一些挑战,例如浮动的渣层可能干扰液面边界的识别,以及需要定期维护和标定以确保长期精度。针对这些问题,行业内的解决方案日趋成熟:通过多特征融合的AI图像识别算法,可以更智能地区分金属液面与渣层;而定期的预防性维护和自动校准程序,则能有效保障系统的持久精确。

展望未来,红外热成像系统与人工智能、工业物联网的深度融合是必然趋势。深度学习算法将使系统具备自学习与自适应能力,能够应对更复杂的工况变化。同时,系统采集的海量温度与液面数据,将被纳入工厂的数字孪生系统中,用于实现预测性控制、能效优化和全生命周期的设备管理。

综上所述,红外热成像技术用于阳极炉液面检测,绝非简单的仪器替换,而是一次深刻的技术升级。它通过将无形的热场转化为可视的图像与可靠的数据,为冶炼生产装上了一双感知工艺的“慧眼”。这不仅极大地提升了生产的安全性与自动化水平,更推动了整个行业向着数字化、智能化的未来稳步迈进。