热成像技术作为一种高效、非接触的检测手段,近年来在电路板无损检测领域展现出独特的应用价值。它通过捕捉电路板表面的红外辐射,将温度分布转化为可视化的热图像,从而快速定位因短路、虚焊或元件老化引发的异常发热区域,为故障诊断提供了直观且实时的解决方案。

在电路板运行过程中,正常工作元件的温度通常处于稳定范围内,而潜在缺陷往往伴随着异常的温升或温度梯度。例如,短路会导致电流激增并在局部形成显著的高温点;虚焊或断路则会因接触电阻增大,在通电时产生异常发热;老化电容、电阻等元件也可能因性能退化而过热。通过红外热像仪扫描电路板表面,技术人员无需物理接触即可获取整个板面的热分布数据,这种非接触式的特性尤其适合生产线上的在线检测,既能避免对精密元件的损伤,又能大幅提升检测效率。某PCBA制造企业的案例便印证了这一点:利用热成像技术,工程师发现某芯片引脚区域温度较周围高出15℃,经X射线复查确认存在虚焊,修复后温度分布恢复正常,避免了后续批量产品故障的风险。

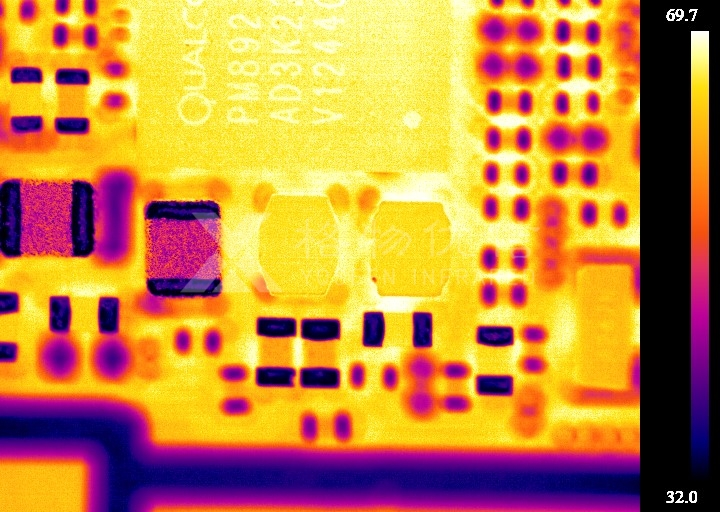

格物优信微距热像仪X640F300UM25拍摄2mm*3mm电容

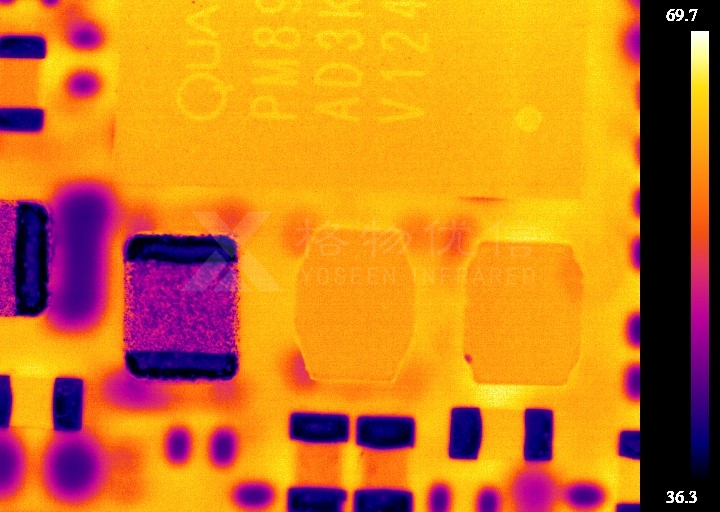

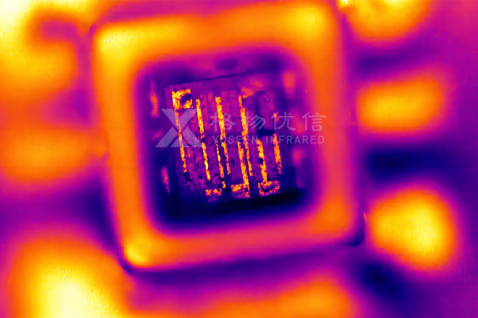

实施热成像检测时,需严格控制检测环境以排除干扰。通常需屏蔽外部热源,确保电路板处于典型工作负载状态,如通电测试时的启动、满载或待机阶段。采用分辨率不低于384×288、热灵敏度优于0.05℃的红外热像仪进行数据采集,能够清晰捕捉细微温度变化。对于微型元件(如0402封装电阻),可搭配微距镜头增强细节解析度。获得热图像后,通过与基准正常板的热图对比,结合专业软件分析温度剖面及动态变化,能够精准识别温差异常区域。例如在电源模块测试中,格物优信微距热像仪曾帮助工程师快速锁定短路电容的位置,防止了通电过久导致的元件烧毁事故。

格物优信微距热像仪X640F300UM17拍摄2mm*3mm电容

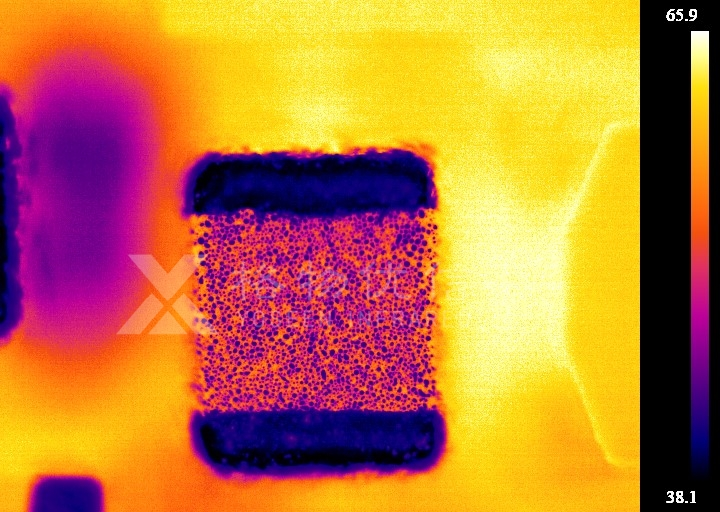

格物优信微距热像仪X640F300UM8拍摄2mm*3mm电容

然而,该技术也存在一定局限性。首先,材料表面发射率的差异可能影响测温精度——金属与塑料的辐射特性不同,易导致测量偏差。对此,可通过校准设备发射率参数或在被测表面喷涂均匀的高发射率涂料加以改善。其次,对于多层电路板内部的结构性缺陷,表面热信号可能无法有效反映,此时需结合锁相热成像技术,通过周期性热激励穿透深层结构,或辅以超声检测进行综合判断。此外,环境中的空气流动、反光等因素可能造成干扰,这要求检测环境尽可能保持稳定,必要时使用反射屏蔽罩降低误判概率。

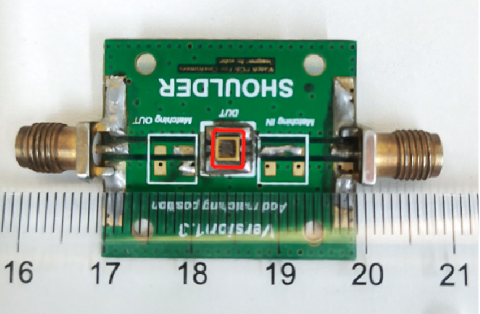

PCB板可见光图(核心部件2MM*2MM)

1280*1024热像仪配4.8um

随着技术进步,热成像检测正朝着智能化与高精度方向发展。人工智能算法的引入使得机器学习模型能够自动识别异常热模式,减少人工判读的主观误差;高分辨率红外传感器的研发则突破了对微小元件的检测瓶颈,甚至可对焊点微裂纹进行早期预警。更值得关注的是多模态检测体系的构建,将热成像与电信号分析、光学检测等技术融合,形成多维度的故障诊断网络。例如,在发现某区域异常发热后,同步调取该位置的电流波动数据与显微图像,可更精准地判断故障根源是设计缺陷、工艺问题还是元件失效。

总体而言,热成像技术为电路板质量检测开辟了一条高效路径。它不仅能提前预警潜在故障,降低产品返修成本,还在验证散热设计、优化功耗分配等方面发挥重要作用。尽管在检测精度与深度上仍需与其他技术协同互补,但随着传感器性能提升与数据分析方法的创新,这项非破坏性检测技术必将推动电子制造业向更智能、更可靠的方向迈进。未来,当工程师站在生产线旁,或许只需注视屏幕中流动的热图,便能洞悉电路板每一处细微的“体温变化”,让隐藏在热量背后的缺陷无所遁形。