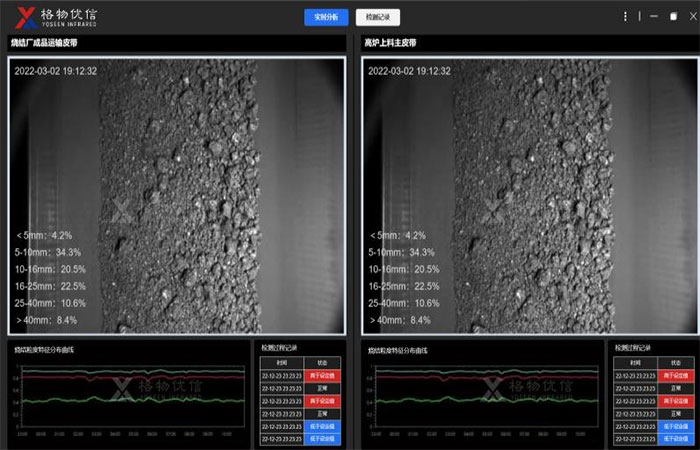

格物优信推出的物料粒度智能分析系统采用光学成像与智能算法融合方案,通过高频次动态监测替代传统人工抽检模式。该系统部署于冶金烧结、原料输送等工序的传输线旁,依托高精度图像传感器实时捕捉物料运动状态,结合深度学习框架对矿料形态特征进行多维度解析,可在毫秒级时间内完成颗粒尺寸分布计算,同步生成可视化质量报告。其核心架构包含三部分:前端高清摄像装置确保复杂工况下的稳定影像采集,中台大数据分析平台实现海量图像特征的智能提取与模式识别,终端交互界面则支持粒度阈值设定与工艺参数联动调节,为优化破碎效率及原料配比提供精准数据支撑。

常见的物料粒径测定手段包括:

筛分分析法:

通过多层标准筛网对散体物料实施分级筛选,依据筛余物质量计算各粒径区间占比。该传统方法存在数据精度低、无法呈现连续粒度谱等缺陷,已逐步退出精细检测领域。

光学衍射技术:

基于米氏散射理论,通过分析激光穿过颗粒群产生的衍射图谱反演粒径参数。虽具有操作便捷的优势,但受限于光学传感器固定布局与系统校准功能缺失,检测偏差难以通过软件修正,需依赖人工二次校正。

智能成像技术:

通过优化光源布局和工业相机拍摄参数获取高清物料图像,运用数字图像处理算法对散状或堆积态颗粒实施形态学分析。例如某品牌智能检测装置采用全天候自动化工作模式,不仅实现粒径数据实时采集与云端存储,还可自动生成动态趋势曲线及可视化报表。此类系统通过精准调控燃料加工参数,可显著提升煤炭资源的品质分级与价值转化能力。

焦炭等物料粒度检测系统功能与特点:

1)实时在线检测

实时在线检测物料运行状态,并实时显示在系统界面中。

2)物料颗粒度检测

物料颗粒度检测模块通过对物料颗粒物检测和测量来计算颗粒度大小,粒级分析识别的各个区间可根据粒度要求划定多个阶段进行统计。输出各阶段占比趋势数据。

3)粒度分布计算及遮挡补偿

自动实时检测物料的粒度分布,根据检测范围需要设置粒级占比。针对厚料状态,可通过遮挡系数调节功能,矫正实际粒级占比。

4)自动识别焦炭和矿石物料种类系统能够通过图像特征,根据采集到的实时图像自动识别矿料种类。

5)历史趋势图显示

物料平均粒度趋势图显示,能够直观观察到物料的趋势变化。

6)历史查询功能

能查询任意时间段内焦炭和矿石的粒度和粒度分布比例,导出全部数据或者分别导出某单一数据等功能。

7)检测报警提示

可对粒级、矿料种类比例的检测量自定义报警阈值,当检测数据到达阈值时,系统自动报警提示工作人员需及时处理,物料粒级智能检测系统投用后可24小时不间断工作,便捷高效。可实现实时自动检测物料粒级,并将测量数据进行存储,将各检测点结果形成 曲线图展示并存储,便于现场人员后续复査,对物料质量进行全方位检测。检测准确及时,可显著缩短粒度控制反应时间,提高物料粒度控制稳定性,对于分析入炉物料指导生产具有十分重要的意义。