在电解铅生产过程中,电解槽的运行稳定性直接关系到生产效率和金属品级。传统依赖人工点温枪或接触式热电偶的检测方式,不仅劳动强度大、效率低,且难以覆盖大面积槽体,存在安全风险和数据滞后等问题。随着红外热成像技术的发展,一种高效、精准的在线温度监控方案应运而生,为电解铅行业提供了全新的故障预防手段。格物优信电解铅在线热成像我读检测系统便是一种高效低成本的解决方案。

该系统基于非接触式红外测温原理。自然界中所有高于绝对零度的物体都会持续辐射红外能量,电解槽极板在运行中产生的温度变化亦不例外。红外热像仪通过特殊探测器捕捉这些肉眼不可见的辐射,将其转化为可视化的热图像,不同颜色清晰对应温度差异。这一技术突破性地实现了全天候监测,不受光线、烟雾等环境干扰,即使在无光夜晚或恶劣工况下仍可稳定工作。

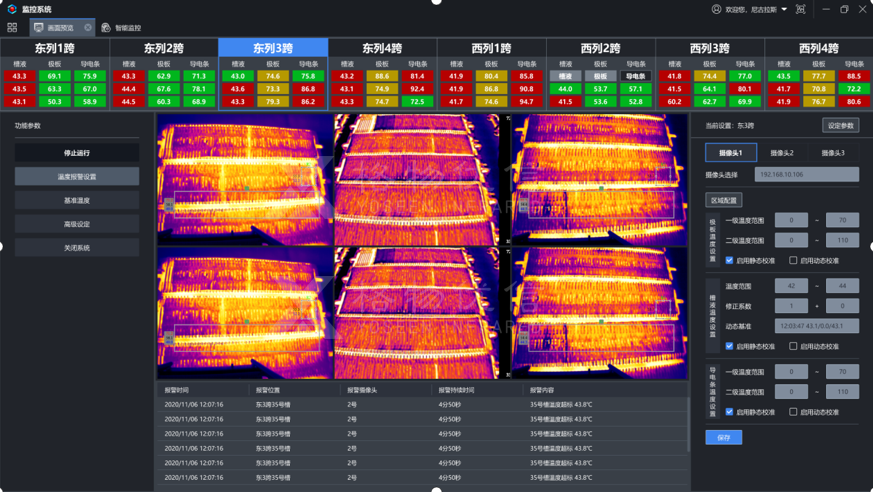

系统的核心价值在于精准定位故障隐患。当电解槽出现极板短路、阳极泥附着等问题时,异常电流会导致局部温度骤升。热像仪可实时扫描整个槽体表面,一旦检测到温度超过安全阈值,立即触发声光报警,并在监控画面中高亮显示故障点。技术人员无需现场排查,即可根据系统提示快速定位问题区域,大幅缩短检修响应时间。同时,系统自动存储全辐射温度数据与热像视频,支持历史回放与对比分析,为优化工艺、预判设备寿命提供数据支撑。

该方案采用模块化设计,具备高度适应性。在电解车间顶部均匀部署多台热像仪,通过耐高温防护罩(IP66等级)和锗透镜窗口抵御腐蚀性环境。监控中心集成专用软件平台,实现多路画面实时显示、温度曲线追踪、自定义报警等级等功能。用户可框选特定区域获取精准温度,或通过二次开发接口定制报表与分析流程,满足不同生产场景的深度需求。

从安全效益看,系统将被动检修转化为主动预警,避免因极板短路引发的连锁停产事故;从经济效益看,其减少了人工巡检成本,延长了槽体寿命,更通过保障连续生产提升了金属品级率。配合完善的售后服务体系,该方案已成为电解铅企业实现智能化、安全化生产的可靠选择,推动传统冶炼工艺向数字化监控的新阶段迈进。