煤炭作为工业生产的重要能源物资,其存储过程中的自燃风险始终是行业痛点。传统人工巡检手段受限于视觉观察的滞后性,难以有效识别煤堆内部温升隐患。针对这一挑战,格物优信红外热成像温度在线监测系统已逐步成为大型煤棚安全管理的核心技术手段。本文以某大型钢铁企业煤棚实际应用为例,阐述该技术的实施方案与显著效益。

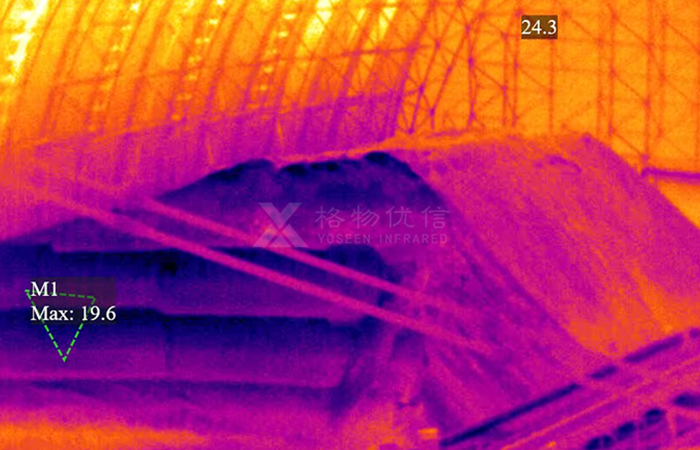

该项目实施于长150米、高40米的封闭式煤棚,内部煤堆呈双列分布于中央传送带两侧。系统采用分布式架构,在棚顶马道倒装部署7台双光谱防爆型红外热像仪(型号DS-ES-384X),每台设备配备360°旋转云台,实现水平无死角监控。核心设备具备Ex d IIC T6 Gb/Ex tD A21 IP68防爆认证,可在煤粉尘环境中稳定运行,测温精度达±0.05℃,红外分辨率384×288像素,支持-20℃至45℃工作温度范围。

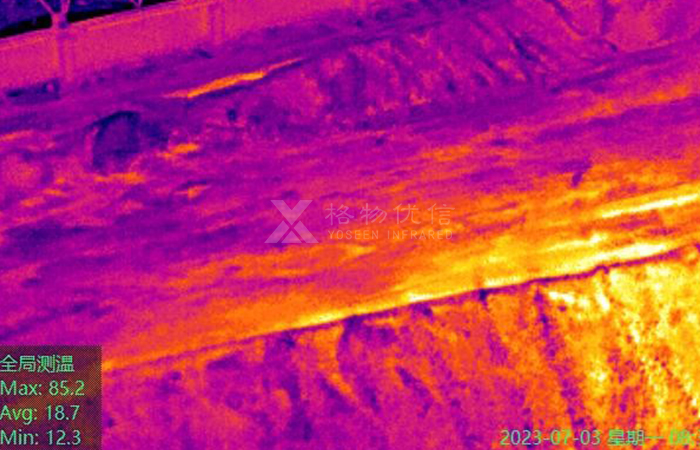

系统通过实时采集煤堆表面温度数据,结合智能分析平台构建三重防护机制:首先建立温度基准模型,对直径10米的煤堆表面实现每2平方米一个监测点的网格化覆盖;其次设置动态预警阈值,当局部温度超过预设安全值(通常设定70℃)或24小时内温升速率异常时自动触发报警;最后通过多级响应机制,同步启动现场声光报警器,并将定位信息推送至管理人员移动终端。管理平台集成温度场可视化功能,采用DDE图像增强技术穿透粉尘干扰,以伪彩色热力图直观显示温度梯度分布,同时生成温度变化趋势曲线,为预防性决策提供数据支撑。

项目实施后取得显著成效:成功预警多次潜在自燃风险,煤棚火灾事故率降至零;运维效率提升显著,替代90%人工巡检工作量,年度安全成本降低超百万元;历史温度数据库的建立,为优化堆煤高度、周转周期及通风方案提供了科学依据。该系统目前已推广至多家大型企业,验证了其在复杂工业环境中的可靠性与普适性。

实践证明,红外热成像监测系统通过非接触式测温、智能预警与数据融合分析,实现了煤堆自燃风险的早期诊断与主动防控,为煤炭存储安全管理提供了有效的技术保障。该技术的成功应用,标志着工业危险区域安全管理模式从被动响应向主动预防的重要转型。