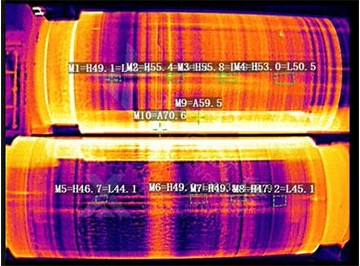

钢管水淬工艺是钢铁制造中的关键环节,通过快速冷却来优化钢管的机械性能和微观结构。在长时间的生产经验和实际测试中,钢管的水淬后温度对钢管的综合力学性能稳定有一定的影响,所以对水淬后工艺的温度进行监测是客户非常关心的。因此,实时、精准的温度监测至关重要。传统接触式测温方法(如热电偶)存在响应慢、单点测量的局限性,而红外热像仪凭借非接触、全场测温的优势,成为提升水淬工艺质量的重要工具。

红外热像仪的核心优势

非接触全场测温:实时捕捉钢管表面温度分布,避免干扰淬火过程。

高精度与快速响应:毫秒级测温频率,适应高速生产线需求。

数据可视化与分析:生成热像图与温度曲线,助力工艺优化与缺陷溯源。

应用场景

淬火均匀性评估:通过热像图识别冷却不均区域,调整喷嘴布局或水压。

冷却速率控制:动态监测温度梯度,确保符合材料相变要求。

缺陷预警:检测局部过热或欠冷,预防裂纹或变形。

格物优信红外热像仪的成功案例

案例1:某大型无缝钢管厂淬火工艺优化

挑战:该厂采用传统测温手段,钢管淬火后常出现硬度波动,废品率较高。

解决方案:部署格物优信X系列红外热像仪,实时监测水淬段温度场,发现冷却水分布不均导致钢管中部降温过慢。

成效:调整喷嘴角度后,温度均匀性提升30%,废品率下降15%,年节省成本超200万元。

案例2:高强度油井管水淬过程质量控制

挑战:客户要求钢管屈服强度需严格达标,但淬火冷却速率难以精准把控。

解决方案:采用格物优信M系列,结合AI算法分析热像数据,自动反馈调节水流量与冷却时间。

成效:产品强度一致性显著提高,客户抽检合格率从92%提升至98%。

结语

红外热像仪为钢管水淬工艺提供了智能化温度监控手段,而格物优信凭借高性能设备与行业经验,已助力多家企业实现质量升级与降本增效。未来,随着红外技术与人工智能的深度融合,精准温控将成为钢铁智能制造的核心环节。