随着新能源汽车产业的蓬勃发展,动力电池作为核心部件,其安全性问题日益受到关注。在众多电池安全测试项目中,穿刺实验是模拟电池内部短路最严苛的测试方法之一。传统的温度测量手段如热电偶等存在局限性,而红外热像仪凭借其非接触、全场测温的优势,已成为动力电池穿刺实验不可或缺的检测工具。本文将探讨红外热像仪在该领域的应用价值,并重点介绍格物优信热像仪的两个典型案例。

红外热像仪在穿刺实验中的技术优势

动力电池穿刺实验通过金属针穿刺电池单体,人为制造内部短路,观察电池热失控过程。这一过程中,温度变化是评估电池安全性的核心指标。红外热像仪相比传统测温方法具有显著优势:

非接触测量:不影响电池原有状态和热场分布

全场温度可视化:可同时监测电池表面各区域温度变化

高时空分辨率:捕捉瞬态热事件和局部热点

宽测温范围:适应从常温到热失控的极端温度变化

数据分析功能:支持温度曲线提取、热扩散分析等后处理

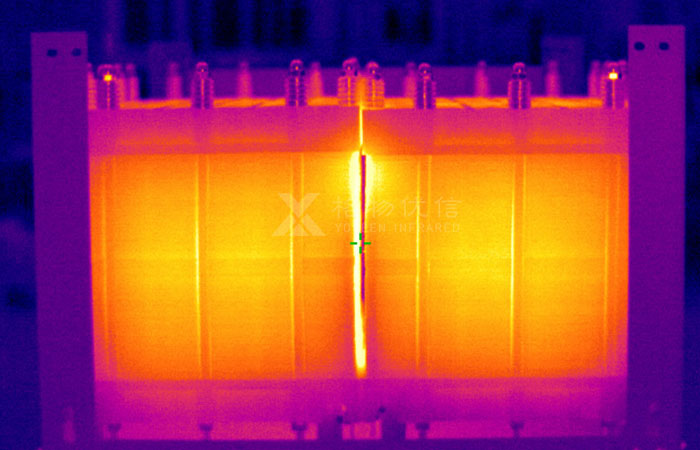

格物优信热像仪案例一:高能量密度电池热失控研究

在某知名电池厂商的高镍三元电池穿刺实验中,研究团队采用了格物优信X640系列高端科研热像仪,其主要技术参数包括:

分辨率:640×512像素

热灵敏度:≤50mK

帧频:30Hz全幅

测温范围:-20℃~1500℃

波长范围:7~14μm

实验过程中,热像仪以30Hz的采样率记录了穿刺瞬间至热失控全过程。数据分析显示:

穿刺后0.5秒内,穿刺点附近出现局部热点,温度由25℃骤升至180℃

第3秒时热扩散至整个电池表面,形成明显温度梯度

第8秒发生热失控,最高温度达860℃,升温速率超过200℃/s

通过温度场演变分析,确定了热失控传播路径和速度

格物优信热像仪配备的专用分析软件实现了自动热点追踪、等温线分析和热流计算,为建立电池热失控模型提供了精确的实验数据。相比国际同类产品,该设备在高温段的测温稳定性表现尤为突出,偏差控制在±1.5%以内。

格物优信热像仪案例二:电池包层级安全评估

在另一个动力电池系统层级的穿刺安全评估项目中,工程团队采用了格物优信M系列在线式热像仪(具体型号:M384),其特点包括:

分辨率:384×288像素

工业级防护:IP67防护等级

温度报警:支持多区域独立报警

数据分析:内置实时温度统计功能

该实验针对某车型的完整电池包进行穿刺测试,重点评估热事件在模组间的传播情况。实验设置包括:

在电池包底部布置3台热像仪,分别监控穿刺模组及相邻模组

同步采集电压、气体成分等多参数数据

使用格物优信多机同步系统,时间同步精度达10μs

实验结果显示:

穿刺模组在23秒后达到热失控临界点

相邻模组通过导热路径在45秒后开始明显升温

电池包设计的热隔离措施将热传播延迟了关键22秒

最高温度区域出现在电池包上部而非穿刺位置

该项目验证了格物优信热像仪在复杂工业环境中的可靠性,其抗电磁干扰能力和长时稳定性满足了连续测试需求。通过温度数据与气体检测结果的关联分析,研究人员还发现了温度变化与产气特性的对应关系。

技术挑战与解决方案

在动力电池穿刺实验应用中,红外热像仪面临几个特殊挑战:

瞬态高温测量:热失控时温度骤升可能超出常规范围。格物优信热像仪通过双量程自动切换技术解决了这一问题,高温量程可达1500℃。

烟雾干扰:电池热失控常伴随浓烟产生。格物优信采用特定波段的滤光片,有效减少烟雾对测温的影响。

反射干扰:电池金属外壳的高反射率可能造成测量误差。通过表面发射率标定和偏振滤波技术提高了测量准确性。

未来发展趋势

随着电池安全要求的不断提高,红外热像仪技术也在持续演进:

更高帧频:捕捉热失控初期的微观热事件,需要kHz级采样能力

多光谱融合:结合可见光、气体检测等多维信息

AI分析:基于深度学习的温度场预测和异常预警

标准化集成:与电池测试系统的无缝对接,形成标准化解决方案

格物优信最新发布的AI系列热像仪已开始集成部分智能分析功能,如自动识别热失控特征模式、预测热传播趋势等。

结论

红外热像仪为动力电池穿刺实验提供了前所未有的温度场可视化手段,使研究人员能够深入理解热失控机理,评估安全设计有效性。格物优信热像仪通过其高性能硬件和专业分析软件,在多个重点研究项目中展现了出色的测量能力和可靠性。随着技术进步,红外热成像将在电池安全领域发挥更加关键的作用,为新能源汽车产业发展提供有力支撑。未来,我们期待看到更多创新应用,如在线监测系统、智能预警平台等,将实验室研究成果转化为实际安全保障能力。