一、项目背景

在电子设备日益微型化的今天,某知名汽车电子供应商在研发新一代ECU控制单元时,遇到了一个棘手问题:主板上尺寸仅为2mm×2mm的电源转换芯片在高温测试中出现异常,但传统测温手段难以精确定位问题所在。该供应商最终选用格物优信InfraSight 640Pro热像仪系统,配合25mm专业微距镜头,成功解决了这一难题。

二、技术挑战

这个看似简单的测温任务实则面临多重挑战:

空间分辨率极限:需要在30cm的工作距离上分辨0.2mm的细节

复杂热环境干扰:芯片周边有多个发热元件,最小间距仅0.5mm

材料多样性:芯片表面陶瓷(ε≈0.93)、焊锡(ε≈0.35)、铜走线(ε≈0.15)共存

动态测试需求:需同时捕捉μs级瞬态和小时级持续工作状态

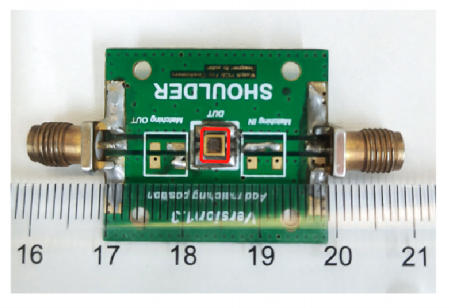

PCB板可见光图(核心部件2MM*2MM)

三、解决方案配置

格物优信技术团队量身定制了以下方案:

硬件配置:

主机:X640系列热像仪

探测器:640×512非制冷焦平面

镜头:25mm定焦镜头

四、实施过程

系统校准:

在25cm工作距离下,2mm目标对应约12×12像素

使用标准黑体源进行三点校准,确保±0.5℃精度

建立发射率矩阵:芯片主体0.93、焊盘0.35、PCB 0.85

测试方案:

基准测试:记录常温到125℃完整升温曲线

动态测试:捕捉电源切换时的瞬态响应

对比测试:正常与故障样品的热特征差异

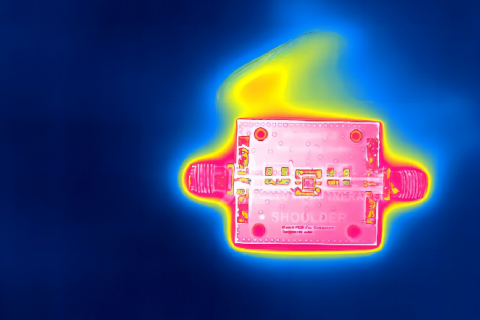

640*512热像仪配25mm

五、关键发现

经过72小时连续测试,热像系统揭示了传统方法无法发现的细节:

热分布异常:

芯片左下角存在明显热点(ΔT=7.2℃)

热流路径显示3个散热过孔效率不足

瞬态特性:

上电瞬间存在局部过热(峰值138℃/5ms)

热响应时间较设计值延迟300μs

材料缺陷:

通过热扩散分析发现两处焊接微空洞

TIM材料厚度不均匀(12-18μm波动)

六、问题解决

基于热像数据,工程师团队采取了针对性措施:

设计优化:

重新布局散热过孔,数量从9个增至15个

调整电源走线宽度,降低阻抗30%

工艺改进:

优化回流焊温度曲线,消除焊接缺陷

引入AOI检测确保TIM材料均匀性

系统保护:

增加过温保护电路

优化电源管理算法

七、成效验证

改进后的测试数据显示:

芯片最高工作温度从121℃降至89℃

温度均匀性提升60%(ΔT从7.2℃降至2.9℃)

瞬态过热现象完全消除

产品良率从82%提升至96%

八、项目价值

这个案例充分展现了高分辨率热像仪在微电子领域的独特价值:

技术突破:

实现了对2mm微型元件的非接触精确测温

建立了该类型芯片的热设计规范

经济效益:

避免潜在召回损失约150万美元

单板成本降低8%

结语

这个成功案例证明,格物优信640×512高分辨率热像仪配合专业25mm镜头,完全能够满足现代微型电子元件的高精度测温需求。其空间分辨能力和智能化的分析软件,不仅帮助客户解决了具体的技术难题,更提升了整个研发体系的热设计能力。随着电子元件持续微型化,这种高精度热分析技术必将发挥越来越重要的作用。