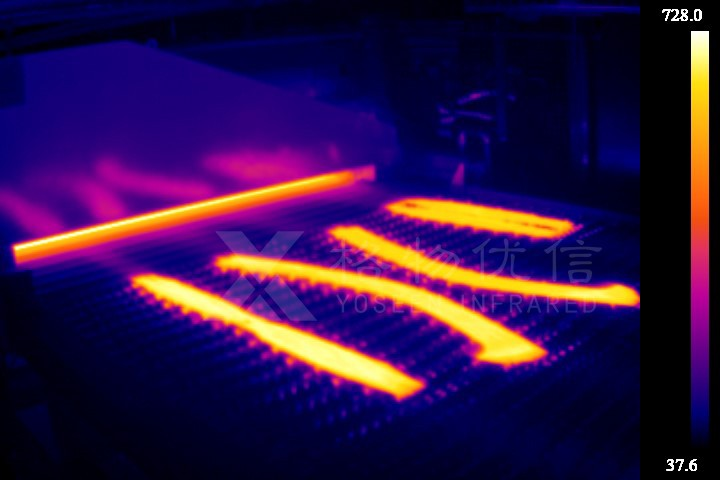

在压铸生产领域,模具温度的精准把控对产品质量起着决定性作用。那么,如何实现高效且精准的模具表面温度监控呢?今天,我们就来深入探讨一套极具创新性的机器加工模具与模具表面温度监控系统,它搭载了格物优信全幅热像仪,配合格物优信自主研发系统,通过先进的红外成像技术,为合金压铸温度测量难题提供了专业的解决方案。

这套系统的优势十分显著,它能够确保压铸质量的稳定性。在每一个压铸环节,无论是前期的加热预热阶段,还是进入大批量生产的繁忙过程,都能自动、快速地获取热图像。这些热图像就像模具的 “健康体检报告”,工作人员可以依据它们对模具的热平衡状态进行精准校正。不仅如此,系统还能协助工程师们调整各项压铸工艺参数,通过实时监控,在铸造过程中严密监测模具表面的温度变化。如此一来,就能有效避免铸件出现诸如裂纹、沙孔、气泡等常见缺陷,极大地提升产品的良品率。同时,由于减少了次品的产生,还能有效节约生产资源,延长模具的使用寿命,并且缩短压铸循环时间,降低计划外的维护保养成本,从多个维度为企业节省开支、提高效益。

此外,该系统对温度的精确监测与控制,还在节能减排方面发挥了重要作用。它帮助企业合理利用能源,减少空气和脱模剂的不必要消耗,降低废水的排放量,符合当下绿色生产的理念。

热像仪在压铸工艺里的作用,远比我们想象的还要丰富。在实际生产中,工作人员只需操作热像仪,它便能迅速生成模具热图。这可不是一张普通的图,上面清晰地呈现出模具各个部位的温度分布情况,就像给模具做了一次全面的 “体温扫描” 。工作人员盯着这张热图,如同医生看着 X 光片,能够直观地分析出喷涂过程中哪里温度过高、哪里温度过低,从而精准地找出问题所在,进而优化喷涂方案。

在模具压铸时,稍有经验的人都清楚,像凹印中频繁出现的裂纹、沙孔、气泡这些瑕疵,很大程度上都和模具温度异常脱不了干系。模具表面温度的变化,就如同产品质量的风向标,温度稍有差池,最终产品的品质就会大打折扣。所以,对温度的监测,在整个产品生产工艺中,绝对是重中之重,容不得半点马虎。

格物优信的热像仪有着强大的实时监测功能,压铸模具和加工件表面温度的任何风吹草动都逃不过它的 “眼睛”。一旦温度过高或者过低,热像仪会立马发出预警,就像给生产线上安装了一个 “安全卫士”,把因温度问题导致铸造缺陷的可能性扼杀在摇篮里。尤其是在模具喷涂前后,热像仪生成的热图更是发挥着关键作用,工作人员参考这些热图,不断调整喷涂策略,一次又一次地优化模具的喷涂流程,让压铸工艺水平稳步提升,为产出高质量的产品筑牢根基。

格物优信作为该系统软硬件自主研发生产的厂家,全流程拥有自主知识产权,这赋予了它诸多独特优势。在技术研发层面,自主产权意味着他们能够根据市场需求和压铸行业的发展趋势,灵活且高效地进行技术迭代与升级。无需依赖外部技术供应,大大缩短了研发周期,能够快速将最新的科研成果融入到产品中,为客户提供更先进、更适配的温度监测解决方案。

从成本控制来看,自主研发生产避免了高昂的技术授权费用和中间环节的层层加价,使得产品在保证高性能的同时,拥有更具竞争力的价格。这不仅降低了企业的采购成本,也让更多压铸企业能够享受到先进的温度监测技术带来的效益提升。

在售后保障方面,格物优信凭借自身对产品技术的深度理解,能够为客户提供更及时、更专业的技术支持。一旦设备出现问题,格物优信技术团队能够迅速响应,准确判断故障原因并进行修复,最大限度减少设备停机时间,保障企业的生产连续性。凭借这些优势,格物优信在压铸模具温度监测领域树立了良好的口碑,成为众多企业信赖的合作伙伴 。