在汽车工业的演进历程中,红外热像技术凭借其非接触式温度检测与热分布可视化能力,已从辅助工具转变为研发、生产、测试及新能源应用等多个环节不可或缺的技术手段。本文将系统解析红外热像仪在汽车领域的应用,重点关注传统研发生产流程及新能源汽车的特殊应用场景。

一、研发与设计阶段:优化性能与安全保障

在车辆研发初期,红外热像仪为工程师提供了关键的热管理数据,直接影响整车设计与性能优化。

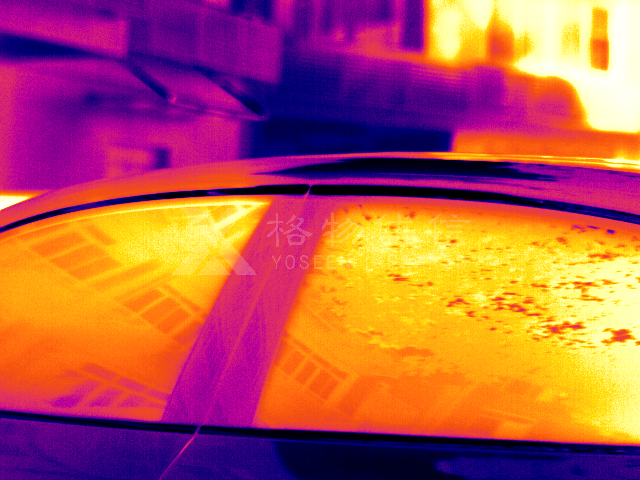

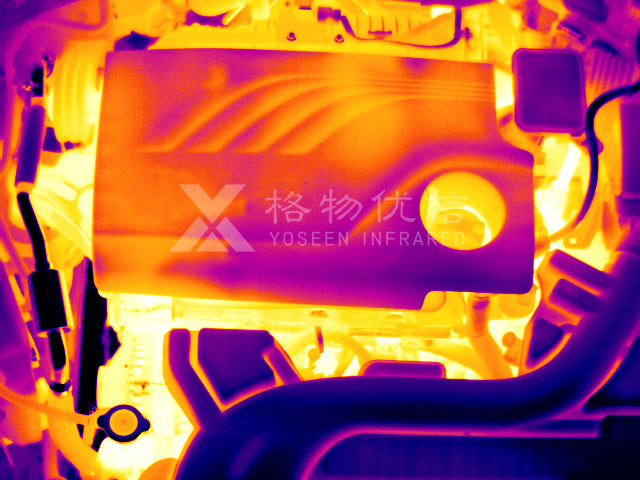

发动机与排气系统热分析:传统燃油车研发中,红外热像仪用于检测发动机缸体、排气歧管、涡轮增压器等关键部位的温度分布,识别过热区域,优化冷却系统设计。某德国车企通过红外热像技术,成功将发动机热点温度降低15%,显著提升了热效率与可靠性。

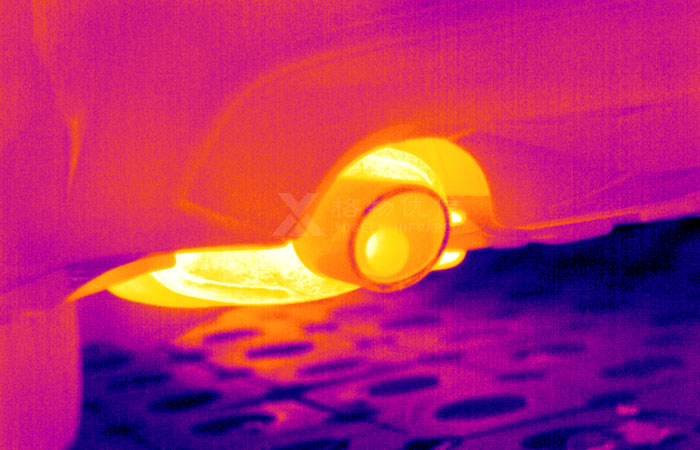

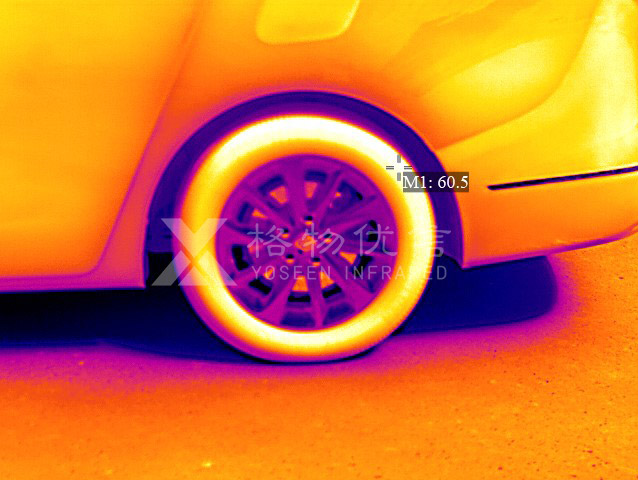

制动系统热评估:在制动系统开发中,红外热像仪实时监测刹车盘与刹车片的温度变化,评估制动性能与热衰退特性。工程师可据此优化制动器材料与结构设计,确保极端工况下的安全表现。

电气系统早期故障检测:红外热像仪能灵敏识别线束连接点、继电器、保险丝等电气元件的异常温升,提前发现接触不良或过载风险,避免潜在安全隐患。

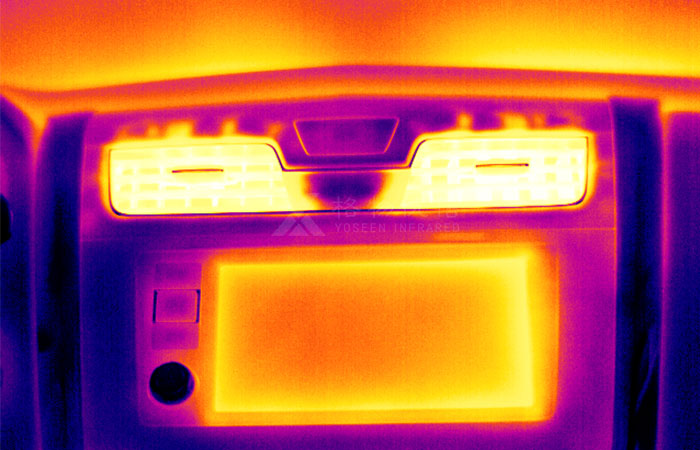

空调出风口

汽车发动机散热检测

汽车排气筒

汽车刹车片检测

二、生产制造环节:提升质量与工艺控制

在生产线上,红外热像仪已成为质量控制与工艺监控的重要工具,确保每一辆出厂车辆符合严格标准。

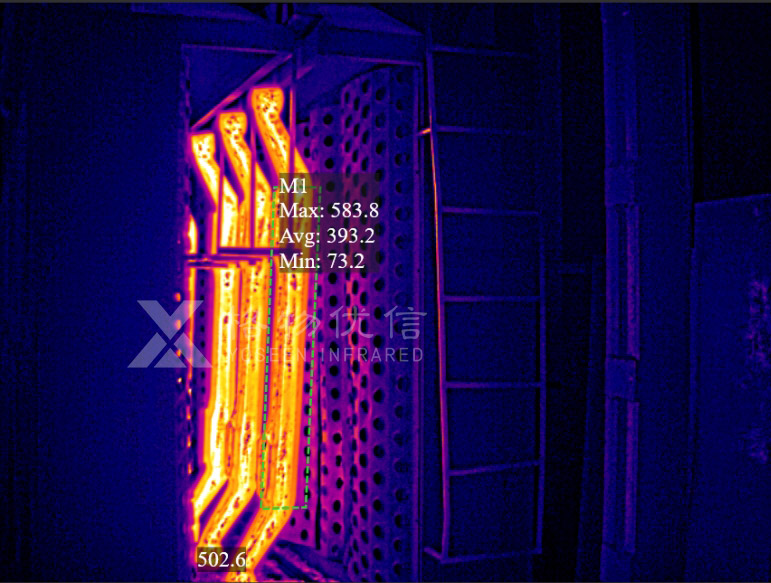

焊接工艺监控:在车身焊接过程中,红外热像仪实时监测焊点温度,确保焊接质量一致。温度异常可即时触发报警,防止虚焊、过烧等缺陷流入下一工序。

涂装与烘干过程优化:红外热像仪监测车身涂层在烘干炉中的温度均匀性,优化烘干参数,提升漆面质量同时降低能耗。数据显示,采用红外监控的涂装线能耗平均降低约8%。

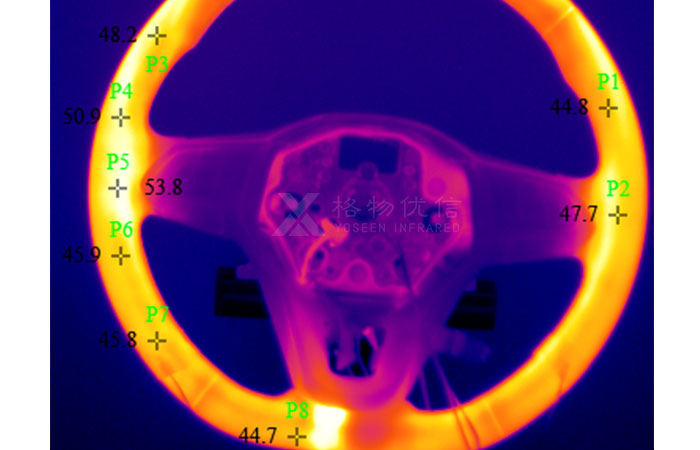

轮胎与零部件检测:在轮胎制造中,红外热像仪检测硫化过程中的温度分布,确保橡胶特性均匀。此外,轴承、变速箱等关键零部件也可通过红外热像进行出厂前的温度特性筛查。

方向盘生产

锻件控冷线过程温度检测

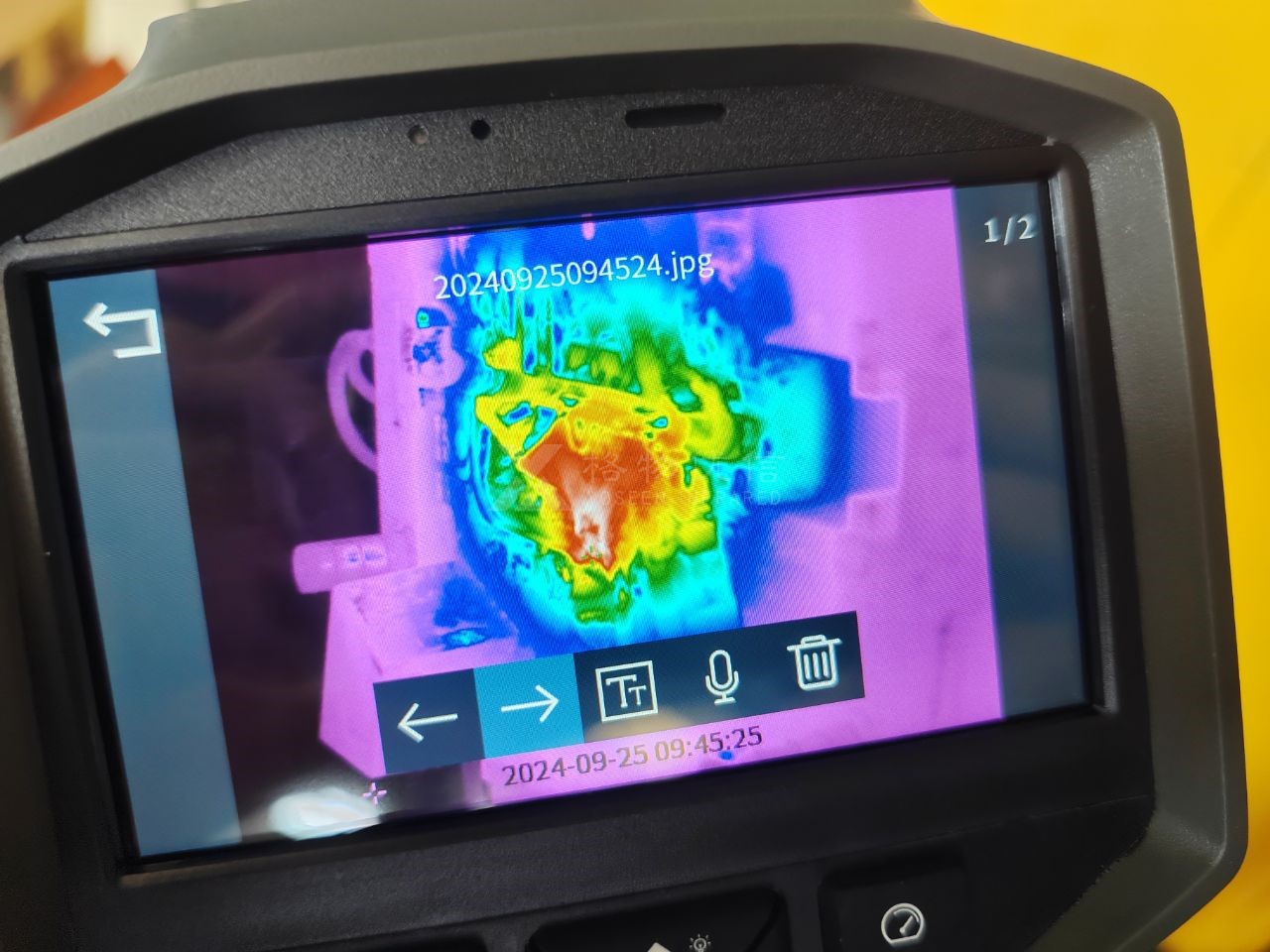

汽车生产压铸机测温

三、测试与验证阶段:全面性能评估

在汽车测试领域,红外热像仪提供了独特的非侵入式测试手段,涵盖从零部件到整车的多层级验证。

环境舱测试:在气候环境模拟舱中,红外热像仪监测车辆在极端温度条件下的热行为,如空调系统性能、车窗除霜效率等,确保车辆适应各种气候环境。

耐久性测试:在长时间路试或台架测试中,红外热像仪持续监测动力总成、悬挂系统等关键部位的温度变化,早期识别疲劳热特征,预测潜在故障。

NVH测试辅助:振动噪声测试中,红外热像仪可定位因摩擦或共振产生的异常发热点,为NVH优化提供热学数据支持。

汽车玻璃加热丝

汽车轮胎检测

车窗气密性检测

汽车铸膜

四、新能源汽车专属应用:热安全管理革命

新能源汽车的兴起,特别是电动化与智能化趋势,为红外热像技术开辟了全新的应用场景,成为保障电池安全与提升能效的关键技术。

动力电池热管理监测:红外热像仪可直观显示电池包表面温度分布,早期发现单体电池过热、热失控风险。某领先电动车企将红外热像仪集成于电池生产线,实现每个电池包出厂前的全表面热扫描,不良品检出率提升40%。

充电系统安全监控:在快充过程中,红外热像仪实时监测充电接口、电缆及车载充电机的温度,防止因接触电阻过大导致的过热事故。部分高端充电桩已集成红外监测模块,实现主动安全防护。

电驱动系统热优化:红外热像仪用于分析电机、电控系统的散热性能,优化冷却方案。研究显示,基于红外热像数据的电机散热设计改进,可使持续输出功率提升12%以上。

能量回收系统评估:红外热像仪监测制动能量回收时电机与制动系统的热交互,优化回收策略,平衡能量回收效率与系统热负荷。

自动驾驶传感器热管理:激光雷达、摄像头等自动驾驶传感器对温度敏感,红外热像仪用于评估其工作温度稳定性,确保全天候可靠感知。

电池生产测试

五、未来展望:智能化与集成化趋势

随着技术进步,红外热像仪在汽车领域的应用正朝着更高精度、更快响应、智能集成方向发展:

-

AI驱动分析:结合机器学习算法,红外热像系统可自动识别异常热模式,实现预测性维护

-

车载集成应用:低功耗小型化红外传感器有望集成于车辆ADAS系统,增强夜间及恶劣天气下的感知能力

-

全生命周期管理:从研发到售后,红外热数据将形成数字孪生,支持车辆全生命周期的热健康管理

结语

从内燃机的优化到电池包的安全,从生产线的质量控制到智能汽车的感知增强,红外热像仪已深度融入汽车产业的创新脉络。随着汽车电动化、智能化浪潮的推进,这项技术将不仅作为检测工具,更将成为汽车热安全、能效管理及智能感知的核心组成部分,持续推动汽车行业向更安全、更高效、更智能的方向发展。

未来,随着红外传感器成本的降低和功能的增强,我们有理由相信,红外热像技术将从后台测试走向前台应用,最终成为每辆智能汽车的标准“感官”之一,默默守护每一次出行的安全与效率。