在表面工程领域,熔覆技术正经历着一场静默而深刻的变革。从航空航天发动机叶片的修复到石油钻探工具的强化,从核电阀门的耐蚀涂层到高端模具的耐磨处理,熔覆技术正在重新定义工业零部件的寿命极限。然而,在这个精密制造过程中,有一个变量始终决定着成败——温度。

一、熔覆工艺的温度密码:精度决定性能

熔覆不是简单的”涂抹”,而是一场精密的冶金手术。其成功取决于三个核心温度参数:

稀释率的精确控制

理想熔覆要求基体材料仅表面微熔(通常<10%),熔覆材料完全熔化并与基体形成冶金结合。温度过高会导致过度稀释,使昂贵的合金粉末”白费”;温度不足则结合强度不够,涂层易剥落。

热梯度的智能管理

熔覆层与基体间的温度梯度决定了残余应力分布。不合理的温度场会导致裂纹萌生、涂层翘曲,甚至基体变形。对于大型工件或异形件,这一问题尤为突出。

冷却速率的精准把握

从液态到固态的冷却过程决定了熔覆层的微观组织。冷却太快可能产生硬脆相,太慢则晶粒粗大。在多层多道熔覆中,层间温度的控制更是质量一致性的关键。

二、传统测温之困:盲区中的工艺探索

在红外热像技术普及之前,熔覆工艺的温度控制如同在迷雾中航行:

接触式测温的局限

热电偶只能提供单点数据,无法反映整个熔池和热影响区的温度场分布。更致命的是,接触测量会干扰熔池流动,改变局部传热条件,测量本身就在改变被测量对象。

点温仪的视角局限

手持式红外点温仪虽然非接触,但只能测量视场内一个小点的温度。操作者需要不断移动测量位置,得到的是离散的、不同步的数据点,无法构建完整的温度场图像。

工艺人员的经验依赖

在缺乏可靠测温手段时,工艺参数设定往往依赖操作者的经验判断。这种”凭感觉”的工艺开发模式,导致新产品开发周期长,工艺稳定性差,不同操作者、不同批次的工件质量差异显著。

三、格物优信X系列:熔覆工艺的温度导航系统

针对熔覆工艺的特殊需求,格物优信X系列高温热像仪提供了从测温到控制的完整解决方案。

突破一:超宽测温范围覆盖熔覆全过程

X系列的测温范围跨越-20℃至2000℃,这一设计完全贴合熔覆工艺的需求:

在预热阶段,准确监测基体整体温度均匀性,确保预热效果

在熔覆过程中,实时追踪熔池核心区(可达1800℃以上)温度变化

在冷却阶段,完整记录从高温到室温的全过程温度演变

支持多层熔覆时的层间温度监测,确保每层都在最佳温度窗口开始下一道熔覆

突破二:高温精修算法应对复杂环境

熔覆现场的热干扰复杂多变,X系列通过多重技术突破确保测量准确:

抗烟尘干扰算法:通过分析烟尘的运动轨迹和光学特性,智能区分真实热辐射与烟尘遮挡,在烟尘环境下测温精度保持率>85%

气流扰动补偿:针对保护气体和车间通风造成的气流扰动,实时校正热辐射传输路径变化带来的测量误差

表面状态自适应:自动识别熔覆过程中材料表面从金属光泽到氧化色的变化,动态调整发射率参数,消除表面状态变化导致的系统性误差

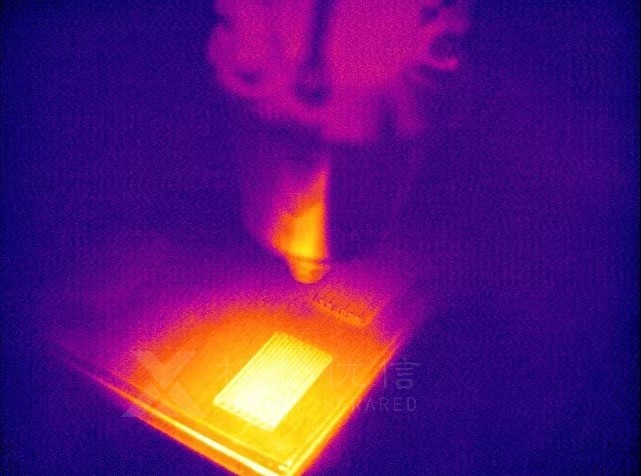

突破三:温宽动态调节凸显关键区域

熔覆监测最需要关注的是熔池及其周边狭窄的热影响区。X系列独有的温宽动态调节技术,能够在全局图像中智能识别并突出显示关键温度区域:

自动识别熔池边界,将熔池区域的温度显示精度提升至满量程的0.5%

在多层熔覆中,智能区分当前层与已熔覆层的温度差异,避免热积累造成的误判

支持多区域独立温标设置,在同一画面中同时清晰显示预热区、熔池区、热影响区的细节

四、从温度监测到工艺优化:X系列的四大应用场景

场景一:工艺开发与参数优化

某航空发动机叶片修复项目中,采用X系列热像仪进行工艺开发:

实时显示不同激光功率、扫描速度下的熔池形态和温度分布

通过温度场分析确定最佳工艺窗口:熔池宽度稳定在2.1±0.1mm,峰值温度控制在1650±50℃

将工艺开发周期从传统的3-6个月缩短至2周,参数优化效率提升5倍以上

场景二:在线质量控制与预警

在自动化熔覆生产线上,X系列实现实时质量监控:

设置熔池温度、尺寸、形状的工艺规范窗口,超限自动报警

实时计算稀释率:通过监测基体表面微熔区温度,推算稀释率并控制在5-8%的理想范围

缺陷早期预警:当温度场出现异常对称、局部过热或冷却不均时,系统提前预警,避免批量废品

场景三:残余应力与变形控制

大型结构件熔覆中,X系列帮助控制变形:

实时监测工件整体温度场,预测热变形趋势

通过对称熔覆路径的温度对比,确保两侧热输入平衡

在核电阀门熔覆案例中,将工件最终变形量控制在0.05mm/m以内,远超行业标准

场景四:新材料熔覆工艺探索

开发新型高熵合金熔覆工艺时,X系列提供关键数据支撑:

精确测量新型合金的熔池流动特性、润湿角变化

通过冷却曲线分析,优化后热处理工艺参数

成功将高熵合金熔覆的裂纹率从初始的30%降至2%以下

五、技术参数背后的工程价值

X系列的每一个技术指标都对应着熔覆工艺的具体需求:

±2℃的高精度不仅是一个数字,它意味着能够准确识别基体表面是否达到预热要求(如350℃),避免因10℃的误差导致结合强度下降20%。

高灵敏度不仅意味着图像清晰,更代表能够捕捉熔池边缘微小的温度梯度变化,这是预测熔覆层与基体结合质量的关键指标。

运行稳定性在连续生产的车间环境中,意味着8小时工作内无需人工干预,测温漂移小于量程的0.5%,确保早晚班次的工艺一致性。

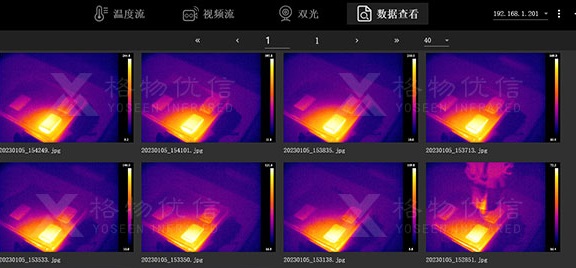

六、集成化解决方案:从单机到智能系统

格物优信不仅提供硬件,更提供完整的温度监测解决方案:

与熔覆设备的深度集成

支持与主流品牌激光器、送粉器、机器人的直接通信

实时温度数据反馈至控制系统,实现熔覆参数的闭环调节

工艺参数与温度场数据同步存储,建立可追溯的质量数据库

智能分析软件平台

自动生成熔覆过程热报告,包括温度曲线、热循环参数、冷却速率等

基于历史数据的机器学习,优化工艺参数推荐

远程监控与诊断,支持多车间集中管理

结语:温度可视化开启熔覆工艺新纪元

在制造业高质量发展的今天,熔覆技术正在从”经验技艺”走向”精密科学”。格物优信X系列高温热像仪为这一转型提供了关键的技术支撑——它让曾经看不见的温度场变得清晰可见,让难以量化的工艺过程变得精确可控。

从实验室的工艺开发到生产线的质量控制,从传统材料的优化到新材料的探索,温度监测正成为熔覆技术创新的加速器。当每一个熔池的温度都得到精准控制,当每一层熔覆的热历史都被完整记录,表面工程的质量一致性将达到前所未有的高度。

在工业强基的道路上,格物优信X系列不仅是温度的测量者,更是工艺优化的合作伙伴。它正在帮助中国制造在高端表面工程领域,从跟跑者变为并跑者,最终成为领跑者——这一切,都从清晰地”看见”温度开始。