在电弧焊的炽热世界里,一道耀眼的弧光背后,隐藏着一场对温度控制的极限挑战。焊接工艺的每一次成功,都建立在精确的温度管理之上——从熔池的形成与流动,到热影响区的控制,再到最终焊缝组织的性能。然而,传统的测温手段在这个战场上几乎束手无策。

一、焊接工艺的五大测温“天堑”

- 强干扰环境的“信号围城”

电弧焊现场的弧光强度可达普通日光的上万倍,同时伴随着密集的金属飞溅和滚滚烟尘。这构成了对红外测温的“三重遮挡”:弧光直射产生饱和性干扰,飞溅物造成瞬时性遮挡,烟尘则形成持续性衰减。传统红外设备往往在此环境下“失明”,无法分辨真实热辐射与干扰信号。 - 温度范围的“冰火同框”

焊接区域在毫米尺度内呈现出极端温度梯度——熔池中心温度可达2500℃以上,而相邻区域可能只有几百摄氏度,更远处则是常温状态。这种“高低温同框”要求测温设备具备极高的动态范围和空间分辨率,否则会出现高温区域过曝、低温区域失真的双重失真。 - 材料发射率的“伪装波动”

金属材料在加热过程中,表面氧化状态、相变过程、熔融状态都在持续改变,导致其红外发射率(emissivity)从0.1到0.9之间动态波动。这种“本质性波动”使得基于固定发射率参数的传统测温产生系统性误差,且误差随温度升高呈指数级放大。 - 动态目标的“捕捉滞后”

现代自动化焊接中,熔池以每秒数厘米至数十厘米的速度移动,温度变化速率可达每秒数千摄氏度。常规热像仪的帧率(通常低于60Hz)和热响应时间难以跟上这种变化节奏,造成“所见非所现”的时间滞后。 - 高温测量的“精度漂移”

当测温点温度超过1000℃时,多数红外探测器进入非线性响应区间,测温精度开始系统性漂移。焊接核心区恰恰处于这个敏感区间,使得“高温测不准”成为行业顽疾。

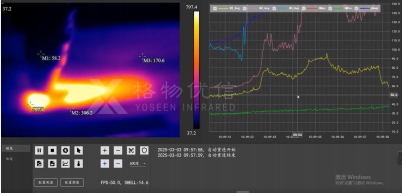

深圳某智能制造企业电弧焊工艺

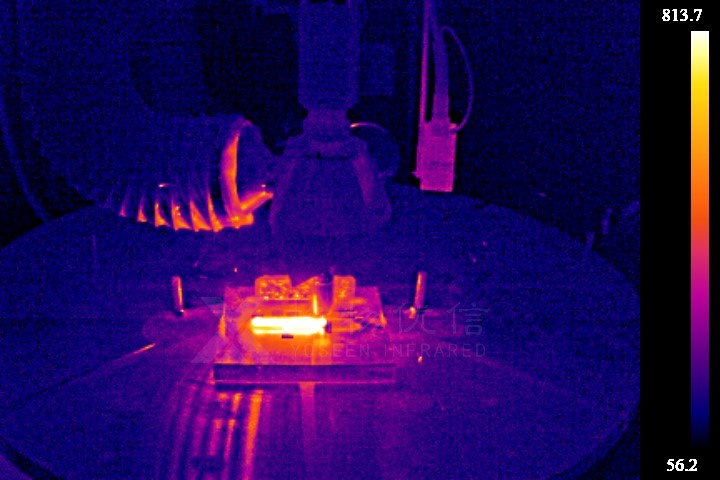

广州某智能制造企业电弧焊

二、传统测温的“先天不足”

热电偶接触测温虽精度尚可,但存在致命缺陷:只能提供单点数据,破坏工件表面完整性,响应时间滞后严重(通常超过1秒)。而手持式点温仪更是杯水车薪,完全无法捕捉动态过程。这些方法如同“盲人摸象”,无法构建焊接温度场的全域图景。

三、格物优信X384H/X640H系列:破局者的技术利刃

突破一:125Hz全幅测温——捕捉每一个温度跃迁

X384H/X640H系列将全幅测温帧率提升至125Hz(X384H为75Hz),采样间隔缩短至8ms。这意味着:

在5cm/s的典型焊接速度下,每帧间熔池仅移动0.4mm,实现了真正的连续温度场记录

能够完整捕捉熔池振荡频率(通常30-50Hz)的二次谐波分量,为熔池稳定性分析提供全新维度

突破二:12μm小像元架构——重构温度场的微观地图

采用业界领先的12μm像元尺寸,配合384×288/640×512分辨率,创造了全新的空间感知能力。

在30cm工作距离下,空间分辨率达到0.15mm/pixel,热影响区的微观温度分布首次清晰可见

突破三:4μs热时间常数——超越常规3倍的热响应速度

传统热像仪热时间常数多在12μs以上,X384H/X640H系列的4μs超快响应带来了革命性改变:

对温度阶跃变化的响应速度提升300%,能够准确追踪飞溅颗粒(寿命约1-3ms)的完整温度历程

在脉冲焊接工艺中,可清晰分辨占空比低至5%的脉冲温度波形

四、从“看见温度”到“读懂工艺”

格物优信热像仪的价值不仅在于精准测温,更在于将温度数据转化为工艺洞见。

焊接缺陷的早期预警:通过分析热场异常模式,系统能够提前识别气孔、未熔合、咬边等缺陷的形成趋势,预警时间比传统检测方法提前90%以上。

工艺参数的优化闭环:实时监测的热输入分布为焊接电流、电压、速度的自动调节提供直接依据,实现基于热场反馈的自适应焊接控制。

焊接变形的预测控制:完整记录焊接过程中的温度场演化,结合热弹塑性理论模型,预测并控制焊接变形量,将大型结构件的焊接变形误差降低50%以上。

焊缝组织的性能保障:通过精确控制冷却速率和峰值温度,确保焊缝金属和热影响区获得预期的微观组织,直接提升焊缝的力学性能和服役寿命。

结语:焊接智能化的温度基石

在制造业向智能化转型的浪潮中,焊接作为最基础的连接工艺,其数字化、智能化水平直接影响整个制造业的升级进程。格物优信在线式测温型热像仪破解了焊接测温的长期困局,为焊接工艺从“经验依赖”走向“数据驱动”提供了关键的技术支撑。这不仅是一次测温技术的突破,更是开启焊接工艺全面优化、焊接质量系统性提升之门的钥匙。

在弧光闪烁的焊接现场,当温度不再是一个模糊的概念,而成为实时、全域、精准的可控变量时,我们正在见证焊接工艺从“技艺”到“科学”的本质跃迁。