在现代高端制造领域,激光焊接以其能量集中、热影响区小、焊接速度快等优势,成为连接关键金属部件的首选工艺。然而,这项精密工艺背后隐藏着一个技术难题——如何在强激光干扰下精准捕捉毫秒级的温度变化?这正是决定焊接质量与稳定性的关键所在。

激光焊接测温:传统手段的技术瓶颈

激光焊接过程的温度监测面临着双重挑战。首先,高达106-108W/cm²的激光能量密度,在精准作用于焊接区域的同时,也会产生强烈的辐射干扰,常规测温设备不仅无法准确采集数据,更可能在短时间内因过载而损坏,增加了企业的检测成本与安全风险。

其次,激光焊接速度通常可达每分钟数米甚至数十米,焊接区域的热量变化瞬息万变。传统的测温手段响应速度不足,往往只能捕捉到焊接后的温度“遗迹”,而无法实时记录焊接过程中的动态温度变化,这直接制约了焊接工艺的优化与质量追溯。

格物优信X-H系列:重新定义激光焊接测温边界

针对这一行业痛点,格物优信推出了X-H系列高速热像仪,专为高速、高精度激光焊接场景量身定制。该系列产品凭借125Hz的高帧频与仅2-4ms的热响应时间,成功突破了传统测温设备的技术局限。

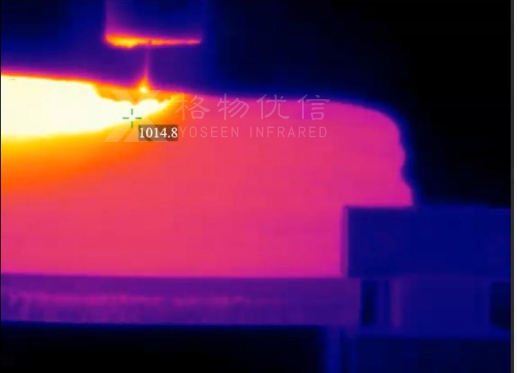

在激光焊接过程中,X-H系列高速热像仪能够无延时、无拖影地捕捉焊接区域的动态温度场,以每秒125帧的速度记录下从预热、熔池形成到冷却凝固的全过程温度变化。这一能力不仅实现了对焊接过程的完整可视化监测,更为工艺参数的实时优化提供了精准数据支撑。

定制滤波片:强激光环境下的防护盾牌

面对高功率激光的强烈辐射,格物优信采用了创新的定制滤波片解决方案。这些特殊设计的滤波片能够精确过滤特定波段的红外光线,有效阻挡激光直接照射或反射对热像仪镜头的损害,同时确保目标温度信息的准确采集。

这种防护设计不仅保障了设备在极端环境下的稳定运行,更显著延长了设备使用寿命,降低了企业的长期运营成本。在汽车制造、航空航天、动力电池等领域的激光焊接产线上,这一特性显得尤为重要。

行业应用案例:A公司激光焊接产线的质量革命

国内某知名激光设备上市企业(以下简称“A公司”)在高端动力电池壳体焊接中遇到了质量控制难题。电池壳体采用的铝合金材料对热输入极为敏感,温度过高会导致烧穿、气孔,温度不足则可能产生未熔合、虚焊等缺陷,直接影响电池的安全性能与使用寿命。

A公司曾尝试多种测温方案,均无法满足其产线要求。要么无法抵抗激光反射的干扰,要么响应速度跟不上每分钟60个电池壳体的焊接节拍,导致产品不良率始终徘徊在3%左右,严重制约了产能提升与成本控制。

引入格物优信X-H系列高速热像仪后,情况发生了根本性转变。在电池壳体盖板焊接工位,热像仪通过定制化的780nm滤波片有效屏蔽了1064nm光纤激光的干扰,同时以125Hz的采集频率完整记录了每个焊接点的温度曲线。

通过分析实时采集的温度数据,A公司发现焊接过程中存在局部过热现象,导致铝合金材料中的低沸点元素蒸发,形成微气孔。技术团队基于热像仪提供的精确温度分布图,优化了激光功率与扫描路径的匹配参数,将焊接区域的峰值温度控制在铝合金熔点的±15℃范围内。

这一改进带来了显著效果:电池壳体的焊接不良率从3%降至0.5%以下,单日产能提升25%,同时焊接强度一致性提高了40%。更令人瞩目的是,基于热像仪采集的温度大数据,A公司开发了焊接质量预测模型,能够提前预警潜在的质量风险,实现了从“事后检测”到“过程预防”的质量管理升级。

技术赋能:从测温到智能工艺控制的跨越

格物优信X-H系列高速热像仪的价值远不止于精准测温。其搭载的动态调节测温算法能够基于实时温度数据,自动调整焊接参数,形成闭环控制。在A公司的应用中,系统能够根据监测到的熔池温度与形态变化,实时微调激光功率与焊接速度,确保每个焊接点都处于最佳热输入状态。

这种智能化控制不仅提升了焊接质量的一致性,也显著降低了操作人员的技术门槛,使复杂的激光焊接工艺变得更加可控、可复制。A公司技术总监表示:“格物优信热像仪不仅是我们产线上的‘温度之眼’,更是工艺优化的‘智能大脑’。”

展望未来:激光焊接智能化的新起点

随着高端制造业对焊接质量要求的不断提升,激光焊接过程的精准控温与智能优化已成为行业发展的必然趋势。格物优信X-H系列高速热像仪以其卓越的技术性能,为这一趋势提供了切实可行的解决方案。

在金属增材制造、新能源汽车电池焊接、航空航天结构件连接等更多领域,这种高速、高精度的温度监测技术正发挥着越来越重要的作用。它不仅解决了当前激光焊接中的质量控制难题,更为未来智能制造提供了关键的数据支撑与工艺优化路径。

在工业4.0与智能制造的浪潮下,格物优信将继续深耕激光加工测温领域,以技术创新推动行业进步,让每一次激光焊接都成为可测量、可控制、可优化的精准工艺,为中国高端制造业的转型升级注入新的技术动力。