作为存储和管控高危化学品的核心场所,油库的安全运行关系到重大风险防控。鉴于液态烃类物质极易引燃的特性,环境温度变化或异常热源聚集都可能触发连锁安全事故。构建智能化热成像预警体系已成为保障能源储运安全的重要技术屏障。

核心监测场景分析:

- 储罐热状态监测

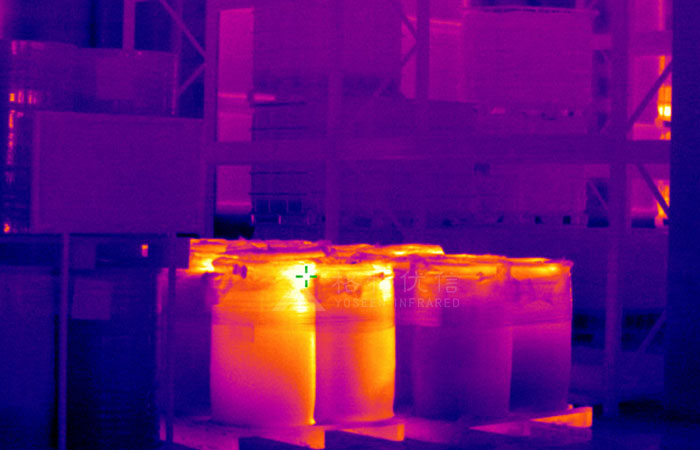

液态能源储罐作为高危装置,其表面温度场变化往往预示潜在险情。采用分布式热成像装置对罐体表面进行全域扫描,可精准定位局部过热区域,实现热失控前兆的智能识别。

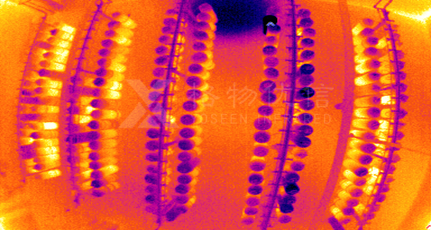

- 输送管网热异常诊断

输油管网运行过程中,特定部位的温度骤升通常与介质渗漏或异常摩擦相关。通过在线式红外监测网络,可实时捕捉管廊系统的温度梯度变化,对能量异常积聚区域进行动态预警。

- 关键设备热力状态管理

针对泵机、压缩机组等动力设备,热成像监控系统可建立设备表面温度基线模型。当检测到轴承过热、密封失效等故障热特征时,系统自动触发多级报警机制。

- 环境热源智能识别

在作业区周界部署广域红外探测装置,构建三维温度场监控网络。对邻近热源、电气设备异常发热等环境风险要素进行全天候智能识别,建立空间热环境安全防护圈。

技术体系核心优势:

– 远程无接触测温技术:突破物理接触限制,实现高危区域的可视化温度感知

– 动态温度场建模:通过热谱图重构技术,构建多维温度分布模型

– 微温差检测能力:0.5℃级温度分辨率确保早期热异常的精准捕捉

– 全景监测网络:多光谱融合技术实现监测盲区消除

– 智能预警算法:基于机器学习的温度趋势预测模型,实现超前预警

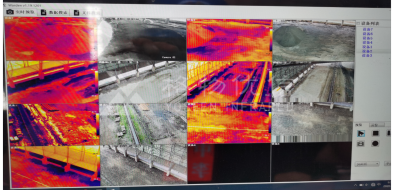

防火预警监控系统对监控对象进行 24 小时实时在线监控,不间断地对视场内监控对象进行温度分析。根据现场危废分类储存和摆放区域,在显示器上将视场可有针对的做多个区域划分,并可以对每个区域设置多级的消防预警阀值(预警阀值可根据现场需要自行设置或者调整)。

当视场内温度达到一级报警值时,系统会发出声光报警并借助红外视场和可视视场快速定位报警点位置,提醒现场人员发现温度异常点,进行报警确认核实。

当系统监测到温度继续升高到二级报警阀值时,系统会发出二级报警,此时表明温度较高,视场内报警点处于高风险状态,值班人员应立即对视场内高温物体或者潜在危险源进行处理或者搬移仓库,在火灾6 发生前提前处理危险隐情。

当视场内温度达到三级报警阀值时,系统默认没有现场人员对潜在危险源进行处理或者搬移,极有可能随时发生火灾,此时系统自动与消防系统进行联动,系统会对现场电磁阀发出开关信号,打开电磁阀,并实施灭火动作,对此区域进行喷水降温或者喷泡沫隔绝空气。

总体而言,基于红外热成像的智能预警系统通过构建全域温度感知网络,实现了从被动应对到主动防御的安全管理模式转变。该技术体系不仅提升了本质安全水平,更为能源仓储行业建立了可复制的安全防控范式,有效保障了人员、资产及生态环境的全面安全。