高压泵热成像在线监控系统是一种利用红外热成像技术,对高压泵及其关键部件进行实时、非接触、连续的温度监测和分析的智能化系统。其核心目标是实现设备状态的早期预警、故障诊断和预测性维护,从而提高设备可靠性、运行安全性,并降低维护成本。

- 核心技术:红外热成像

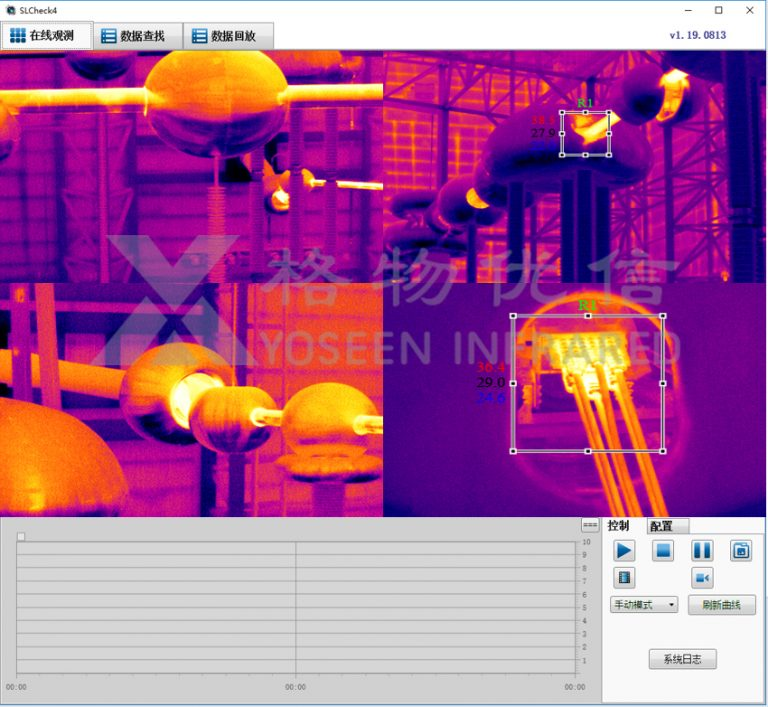

通过安装在关键监测点的红外热像仪(摄像头),系统持续捕捉高压泵表面的红外辐射。红外辐射的强度与物体表面温度直接相关,热像仪将其转化为可视化的温度分布图(热像图)和精确的温度数据。

- 核心组件:

- 红外热像仪: 选择适合工业环境(防护等级IP65/IP67或更高)、具备所需测温范围、精度和空间分辨率的型号。通常安装在高压泵周围的固定位置(如轴承座、密封腔体、进出口法兰、电机外壳、冷却系统等关键部位附近),确保无遮挡并能覆盖关键区域。

- 配套热成像软件功能:

- 实时显示: 显示热像图、温度曲线、关键点温度数值。

- 数据存储: 历史温度数据和图像的存储,用于趋势分析和追溯。

- 温度分析与报警: 当监测点温度超过设定的安全阈值时报警;比较同一泵体不同部件之间(如左右轴承)、或同一部件不同时间点(如历史同期)的温度差异,当温差过大时报警(例如轴承损坏、冷却不均)。

- 温度变化率报警: 温度在短时间内急剧升高,可能预示严重故障即将发生。

- 热像图模式识别: 识别异常的热分布模式(如局部热点、温度梯度异常)。

- 趋势分析: 绘制关键点温度随时间变化的曲线,识别温度缓慢上升等潜在故障趋势。

- 故障诊断辅助: 结合热像图特征(如热点位置、形状、温度分布)和历史数据,辅助判断故障类型(如轴承磨损、润滑不良、密封失效、冷却系统堵塞、负载异常、电气连接松动等)。

- 报告生成: 自动生成运行报告、报警记录、诊断报告。

- 集成接口: 可与工厂的DCS、SCADA、MES或设备管理系统集成,实现集中监控和联动控制。

- 辅助设施: 必要的电源、网络设备、安装支架、防护罩(防尘、防油、防高温辐射)等。

- 应用场景与监测重点:

- 轴承状态监测: 轴承磨损、润滑不足或失效会导致摩擦增大,温度显著升高。是重点监测部位。

- 机械密封监测: 密封面干摩擦、冷却失效或密封损坏会产生异常高温。

- 泵壳与进出口: 监测是否存在内部摩擦、气蚀、堵塞或过载导致的局部过热。

- 驱动电机: 监测电机外壳、轴承、接线盒温度,预防电机过载、绕组故障或轴承问题。

- 冷却系统: 检查冷却水管路、换热器表面温度是否正常,判断冷却效果。

- 阀门与法兰连接: 检查是否有泄漏(泄漏介质温度可能与环境不同)。

- 高压管路: 监测是否有堵塞或异常摩擦点。

- 核心优势:

- 非接触式: 无需停机,安全监测高温、高压、旋转或带电设备。

- 实时连续: 7×24小时不间断监测,捕捉瞬态温度变化。

- 可视化直观: 热像图直观显示温度分布和热点位置,易于定位问题。

- 早期预警: 在故障导致严重损坏或停机之前,通过温度异常变化发出预警。

- 提高安全性: 避免人工巡检接近高温、高压危险区域的风险。

- 预测性维护: 基于温度趋势分析,科学安排维护计划,减少计划外停机。

- 延长设备寿命: 及时处理隐患,防止小问题发展成大故障。

- 降低维护成本: 减少非必要停机、预防灾难性损坏、优化备件管理。

- 量化数据支撑: 提供精确的温度数据,为决策提供依据。

- 实施考虑因素:

- 热像仪选型与定位: 需根据监测目标的大小、距离、所需精度和环境条件(温度、灰尘、蒸汽)选择合适的镜头、分辨率和防护等级,并优化安装位置和角度。

- 环境干扰: 强电磁干扰、高温环境辐射、蒸汽、油污、灰尘等可能影响测量精度,需采取防护措施或算法补偿。

- 报警阈值设置: 需要结合设备历史运行数据、制造商建议和实际工况科学设置,避免误报或漏报。

- 系统集成: 与现有控制系统的集成深度和接口匹配性。

- 投资回报率: 评估系统成本与潜在收益(减少停机损失、维修成本、安全风险等)。

- 人员培训: 操作和维护人员需要理解热像图含义和系统操作。

高压泵热成像在线监控系统是现代工业设备状态监测和预测性维护的强大工具。它将不可见的温度变化转化为可视、可量化的信息,为高压泵的安全、稳定、高效运行提供了强有力的技术保障。通过实时监测和智能分析,该系统能有效预防故障、优化维护策略,为企业带来显著的经济效益和安全效益。在石油化工、能源电力、水处理、矿山冶金等依赖高压泵的关键行业中,其应用价值尤为突出。