红外热像仪是塑料加工行业进行温度监测和控制的强大工具,它能将不可见的温度分布转化为可视化的图像,为工艺优化、质量提升和故障诊断提供无可替代的洞察力。然而,要获得准确可靠的数据,妥善处理发射率、反射率和透射率。实际应用前,进行充分的测试和校准至关重要。

使用红外热像仪的优势

1.非接触测量:不干扰生产过程或产品,尤其适合测量移动的、高温的或易损坏的表面。

2.全场可视化:提供直观的二维温度场,而非单点数据,能发现意想不到的热点或冷点。

3.快速高效:能够以视频速率捕捉温度变化,非常适合动态过程分析。

4.预防性维护:通过监测设备(如电机、轴承、加热器)的异常发热,提前发现故障隐患。

5.提高质量与良率:通过精确的温度控制,减少废品,提升产品一致性和性能。

主要应用场景

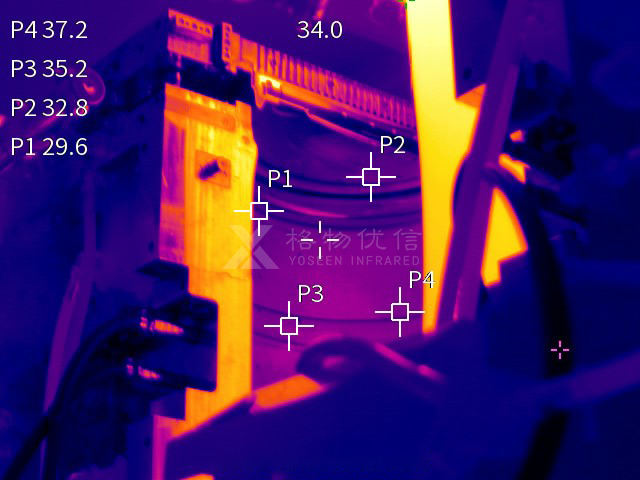

1、注塑机模具温度监测与优化

模具温度均匀性监测,确保模具两侧温度一致,防止因温差导致的产品翘曲、缩痕、应力开裂或焊接痕问题。直接观察冷却水道的效果,发现堵塞或效率低下的区域,从而优化冷却时间和周期。快速评估不同工艺参数(如熔体温度、注射速度)对模具和产品温度场的影响。

快速定位模具加热系统(如加热棒)的故障点。

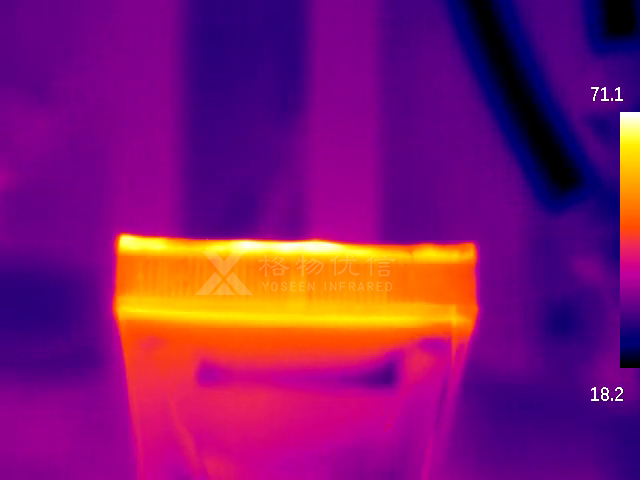

2、塑料薄膜吹膜机模头温度监测

包装企业吹膜生产中,薄膜厚薄差超标(最大偏差达 10%),传统测温无法发现模头出口温度不均(局部温差达 5℃)。采用高灵敏度红外热像仪(温度分辨率 0.05℃),监测模头出口圆周温度分布,通过 PID 调节各段加热功率,将模头温度均匀性控制在 ±1℃内。薄膜厚薄差降至≤3%,满足包装行业标准,降低原料损耗。

红外热像仪在塑料行业的温度监测中具有非接触、实时可视化、高精度、大范围覆盖等核心优势,可贯穿塑料生产全流程(原料预处理、成型加工、后处理、质量检测)。选择适配塑料材质特性、生产场景的热像仪(长波红外、高灵敏度、高分辨率),结合精准校准与自动化集成,可有效解决塑料加工中的温度不均、缺陷漏检、工艺波动等问题,尤其适用于注塑、挤出、吹膜、焊接等核心环节,帮助企业降低生产成本、提升产品合格率,符合塑料行业 “高精度、高效率、绿色生产” 的发展趋势。