一、 为什么必须对铁路钢轨锻造(轧制)过程进行温度监测?

铁路铁轨的轧制过程,绝非简单的塑形。这是一个复杂的“热机械处理”过程,温度曲线直接决定了最终产品的金相组织(如珠光体晶粒度)和力学性能。

保证性能的核心关键:

开轧温度:若温度过低,会导致变形抗力激增,不仅能耗加大,更可能造成内部裂纹、尺寸超差;温度过高,则易导致晶粒粗大、表面过烧,降低钢轨的强度和韧性。

终轧温度:这是控制钢轨微观组织的生命线。精确的终轧温度是获得细小、均匀的珠光体组织的前提,直接影响钢轨的耐磨性、抗疲劳性和断裂韧性。

冷却速率:轧后控制冷却是实现强度与韧性最佳匹配的核心。实时温度监测是反馈调节冷却系统(如喷风、雾冷)的唯一依据。

提升质量一致性与生产效率:

通过全程温度监控,可实现工艺标准化,确保每一根铁轨性能均一,大幅降低批次质量波动。

实时预警温度异常,避免生产出整根废品,减少原材料和能源的浪费。

为工艺优化提供数据基础,助力实现更高效、更节能的“智慧轧制”。

设备安全与预测性维护:

连续监测轧辊、导卫装置等与高温钢坯接触的设备温度,可预防因冷却水堵塞或异常磨损导致的设备过热损坏,实现预测性维护。

二、 为何红外热像仪是无可替代的监测工具?

在高温、高速、恶劣的轧钢现场,传统接触式测温(如热电偶)或单点红外测温仪存在明显局限:

非接触测量:完全不影响轧制过程和高温工件,无磨损,寿命长。

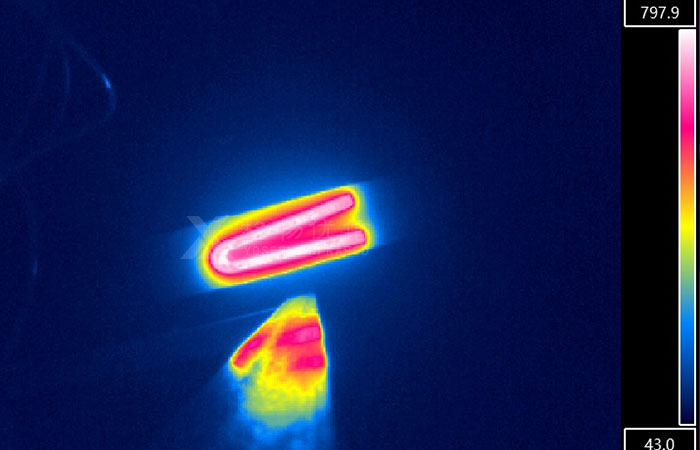

全场可视化测温:不同于单点测温,红外热像仪提供整个钢轨截面及长度的二维温度场图像。能直观发现温度分布不均(如边部温度过低、心部温度过高)、局部过烧或低温点,这是单点设备无法做到的。

适应高速运动物体:轧制速度极快,红外热像仪毫秒级的响应速度能完美捕捉运动中的钢轨温度,无延迟。

恶劣环境适应性:可配备风冷、水冷保护壳,有效抵御现场的高温辐射、水汽、粉尘干扰。

三、 格物优信SS-AC系列单光风冷热像仪:为钢轨轧制量身定制的专业解决方案

针对钢轨轧制工艺各阶段(粗轧、精轧、冷床)不同的温度区间和监测需求,格物优信SS-AC系列热像仪凭借其灵活强大的功能,成为理想的在线监测选择。

核心优势与应用匹配:

宽范围、高精度测温,覆盖全工艺链:

SS-AC系列提供多档测温范围(如0°C~300°C, 60°C~600°C, 0~1600°C),可灵活适配从轧后控冷到高温轧制的所有环节。例如,精轧出口监测(约850-950°C)可选配高温量程,而冷床过程监测则可用中低温量程,确保在各关键点均能获得最佳测温精度(±2℃或±2%)。

全局高低温追踪与灵活测温模式:

全局高/低温自动追踪功能,能瞬间锁定整根钢轨的最高温和最低温点,及时发现因水冷不均或设备故障导致的异常热点或冷点。

支持点、线、多边形区域测温:

点测温:精确监控轨头、轨腰、轨底等关键部位的具体温度。

线测温:绘制沿钢轨长度方向或截面宽度的温度分布曲线,分析温度梯度是否达标。

区域(多边形)测温:监控整个轨头淬火区域或某一段钢轨的平均温度,更符合工艺评价标准。

多目标独立报警,实现智能化过程控制:

可同时添加多个测温对象(如同时监测轨头三点、轨腰一点),并为每个测温点或区域独立设置报警阈值。当任何一点温度超出工艺窗口,系统立即触发声光报警或输出控制信号,联动调节轧机速度或冷却水阀,实现闭环控制,将质量风险扼杀在萌芽状态。

强大的软件与集成支持:

提供专业的红外分析软件,支持温度数据的实时记录、历史回放、报表生成,为质量追溯和工艺分析提供完整数据链。

提供完善的SDK开发包,便于将热像仪无缝集成到现有的轧钢MES(制造执行系统)或自动化PLC系统中,构建统一的智能化生产监控平台。

风冷防护,坚固耐用:

内置风冷散热设计,确保热像仪在靠近轧线的炽热环境下能长期稳定工作,防护等级满足工业现场要求。

结论

在铁路钢轨迈向更高速度、更重载荷、更长寿命的今天,制造过程的精细化、数字化控制已成为必然趋势。红外热像仪,特别是像格物优信SS-AC系列这样功能全面、性能可靠的设备,通过对轧制温度场的“可视化”精准监控,为钢铁企业铸就了连接工艺标准与卓越品质的“温度之眼”。 它不仅守护着每一根钢轨的内在质量,更通过提升产线智能化水平,为轨道交通的安全与高质量发展奠定了坚实的基石。