引言:传统放渣作业的痛点与挑战

在有色金属冶炼行业中,侧吹熔炼炉作为核心生产设备,其放渣作业是生产流程中的关键环节。当前行业内普遍采用的人工目测观察方式存在诸多弊端:

安全风险高:操作人员需近距离通过观察孔目测高温熔体(温度通常达1200-1350℃),面临高温辐射、熔体喷溅等直接危险

工作环境恶劣:观察口溢出的高温烟气含SO₂、重金属粉尘等有害物质,严重影响职工健康

测量精度低:人工判断主观性强,易出现液位误判,导致过放或未放净,影响生产连续性

劳动强度大:需24小时轮班值守,人员易疲劳,难以保持持续精准判断

数据缺失:无法形成连续的液位变化曲线,不利于工艺优化和故障预警

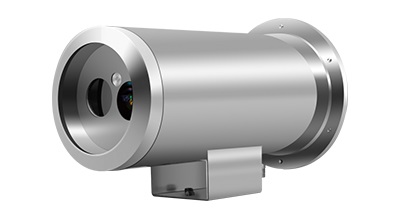

为解决这些行业痛点,我们提出基于格物优信DS-AC双光风冷热像仪的智能化放渣液位检测系统解决方案。

系统解决方案概述

一、核心设计理念

本系统采用“非接触式红外测温+可见光监控+智能分析”三位一体的技术路线,通过热成像技术捕捉渣口区域温度场分布变化,间接精确计算渣液位高度,实现全天候、远距离、自动化监测。

二、系统架构

现场层:格物优信DS-AC热像仪 → 传输层:工业以太网 → 监控中心:智能分析平台

三、安装配置方案

- 设备选型

核心设备:格物优信DS-AC系列双光风冷热像仪

红外分辨率:640×512/384×288可选

测温范围:600℃-2000℃(适应熔炼炉工况)

防护等级:IP65,耐高温设计(前端耐温达150℃)

双光融合:红外热成像与可见光视频同步显示

接口配置:千兆以太网、RS485、报警输出

- 安装位置设计

最佳安装点:在放渣口对面的安全支柱或专用钢架上

安装高度:高于渣口1.5-2米,俯角30-45°

观测距离:建议8-15米(根据炉体尺寸调整)

防护措施:

配备专用高温防护罩

前端配置自动吹扫装置,防止粉尘附着

气冷或水冷保护套(极端环境选用)

系统功能与特点

一、核心检测功能

- 液位精确检测

原理:通过分析渣口区域温度梯度变化,识别渣/空气界面的温度突变点

算法:自适应边缘检测算法+温度阈值判断

精度:液位检测精度可达±10mm

显示:实时显示液位百分比(0-100%)和绝对高度(mm)

- 多模式监测

实时热图:显示渣口区域的温度分布

温度曲线:关键点的温度随时间变化趋势

液位曲线:渣液位高度变化历史曲线

视频监控:同步可见光画面,双重验证

- 智能预警

三级报警机制:

预警级(70%):液位接近设定上限,提醒准备放渣

报警级(85%):液位达到放渣要求,建议立即操作

紧急级(95%):液位过高,存在溢出风险

报警方式:软件弹窗、声光报警、短信推送

二、系统优势

- 安全效益

操作人员无需近距离观察,完全远离危险区域

实现“监控中心远程监测”,本质安全提升

- 环境改善

减少观察口开启频率,降低有害气体和粉尘外溢

改善岗位工作环境,符合职业健康要求

- 生产优化

24小时连续监测,避免人工遗漏

精确控制放渣时机,提高金属回收率

历史数据可追溯,为工艺优化提供依据

- 经济效益

减少因误判导致的过放损失

延长炉体寿命(避免因操作不当造成的侵蚀)

降低人工成本和劳动强度

- 技术先进性

双光融合:红外+可见光,信息更全面

智能分析:内置AI算法,自动识别液位

远程维护:支持远程诊断和参数设置

实施案例与效果

一、某铜冶炼厂应用实例

实施前状况

放渣操作:每班2人,8小时轮换观察

年安全事故:轻微烫伤2-3起/年

误操作率:约5-8%(导致金属损失)

系统配置

设备:格物优信DS-AC系列

安装距离:12米

监控中心:中控室大屏显示

实施效果

安全:实现“无人化”监测,零接触风险

精确:液位控制精度提升至±2cm

经济:

减少岗位定员3人/班

年减少金属损失约15吨

投资回收期<8个月

环保:观察口烟气逸散减少70%

二、系统界面展示

监控中心软件界面包含以下模块:

主监控区:实时热像画面,叠加液位标尺

数据面板:当前液位、温度、状态

历史曲线:过去24小时液位变化趋势

报警记录:历史报警查询与统计

参数设置:液位阈值、报警规则设置

报表生成:自动生成班报、日报、月报

技术参数详述

格物优信DS-AC系列关键参数

| 参数项 | 规格说明 |

| 红外分辨率 | 384×288 / 640×512可选 |

| 测温范围 | 600℃~2000℃(可定制) |

| 测温精度 | ±2℃或读数的±2% |

| 帧频 | 50Hz |

| 可见光相机 | 200万像素,30倍光学变焦 |

| 防护等级 | IP65,抗冲击、防尘防水 |

| 工作温度 | -20℃~180℃ |

| 通讯接口 | RJ45千兆网口,支持ONVIF |

| 电源 | DC12V |

| 智能分析 | 内置液位识别、温度报警、趋势分析算法 |

行业应用前景

本系统不仅适用于侧吹熔炼炉,还可拓展至:

其他冶金炉型:顶吹炉、电炉、反射炉的放渣监测

钢铁行业:高炉、转炉的渣铁界面检测

玻璃行业:玻璃窑炉的液位监测

化工行业:反应釜、熔盐炉的液位控制

结语

侧吹熔炼炉放渣作业的智能化改造,不仅是技术升级,更是安全理念、生产模式和管理思维的革新。格物优信凭借在红外热成像领域的技术积累,为冶金行业提供了一套可靠、精准、高效的液位检测解决方案。

我们相信,通过本系统的实施,能够:

✅ 消除人工观察的安全风险

✅ 提升生产过程的自动化水平

✅ 优化工艺参数,提高经济效益

✅ 改善作业环境,履行社会责任

让科技守护安全,用智能创造价值——格物优信愿与各冶金企业携手,共同推动行业的安全发展与技术进步。