NGL炉作为炼铁厂炼铁流程中至关重要的设备,通过氧化还原反应,将铁铜矿石还原成铜水。NGL炉炉壳外壁温度监测的主要目的是保障生产安全与设备寿命。通过实时监测温度异常,可及时发现炉内耐火材料破损或工艺异常,避免炉壳因局部过热发生变形、烧穿等严重事故,防止安全事故发生。同时,持续的温度数据有助于评估炉体运行状态,为维护决策提供依据,实现预防性维护,延长炉体使用寿命。

传统测温、监测方法一般是利用可见光对关键区域实时监测,人员用红外测温枪、手持热像仪等工具定期巡检测温,或是关键位置安装温度传感器等。

传统监测方式的弊端:

1、人力巡检测温在时间上缺陷太大,巡检频繁对人力需求太高,巡检频次降低又往往不能及时反馈设备温度情况。

2、手持热像仪及红外测温枪为小面积区域测温或点测,难以满足高炉及NGL系统庞大、繁杂的外壁温度详情。

红外热像仪相较于传统监测手段有如下优势及特点:

1、远距离非接触测温,无需贴近被测温物体,测温精度可达到2℃或2%。

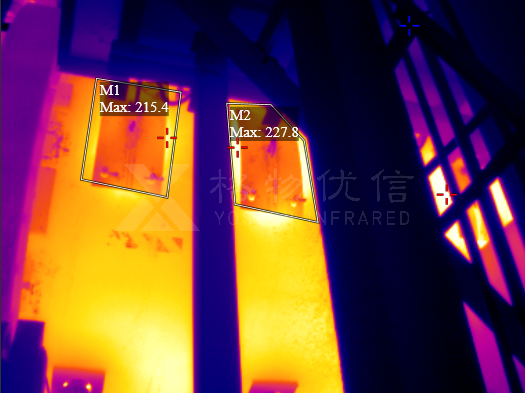

2、自定义测温区域,可以可以实现点、线、面测温,其中面测温可以定义复杂轮廓区域,可以实时反馈区域测温最高温、最低温及平均温。

3、24小时实时监控,录制图像或者视频,用于追溯、分析。

4、配合YSIR智能物联网云平台,可以对数据进行管理和深度分析,可以实时推送现场报警信息到指定手机,确保即使不在现场也能第一时间了解现场情况。云平台同时可以满足私有化配置、数据安全等要求,具备远程监测、设备管理、性能拓展、用户管理等各种功能。

格物优信红外热像仪NGL炉外壁温度监测案例分享

精准布控,全覆盖无死角监测

针对客户提出的三大核心监测需求,格物优信提供了定制化的硬件部署方案。系统在炉体前部关键位置科学部署高精度红外热像仪,实现了对1-5#氧化还原管及其配套盖板区域的完整覆盖,确保反应核心区域温度状态尽在掌握。同时,在出铜口前方独立设置监测点,实时捕捉铜水流出前后的温度变化,预防因堵塞或异常导致的险情。这套布局彻底消除了原有人工巡检的视觉与时间盲点,实现了从点到面、24小时不间断的立体化监控。

智能预警,穿透式洞察与决策支持

格物优信系统的强大之处,更体现在其先进的软件与平台功能上,真正实现了从“看得见”到“看得懂”、“防得住”的飞跃。

全景洞察与精准测温:系统提供长波红外温度场监控,不仅能直观显示炉壳表面温度分布的热像图,更能直接测量图像中任意点的绝对温度,并自动标识显示最高温点。这使操作人员能穿透炉壳,直观“看见”内部耐火材料的损耗状态与发展趋势。

趋势分析与预测性维护:系统持续绘制关键部位的实时温度曲线,通过对历史数据的比对与分析,能够智能判断耐材损耗的速率与临界点,变“事后补救”为 “事前预警” ,为计划性检修提供科学依据。

智能报警与闭环管理:用户可根据不同区域(如氧化还原管、出铜口)的安全阈值,设置分级、分区预警。一旦温度异常,系统立即触发声光报警,并通过手机APP、短信等方式将信息推送至管理人员的移动终端,确保无论身处何地,险情都能第一时间被获知与响应。

数据溯源与远程协同:所有温度数据与热像视频均以高保真形式本地存储至少30天,并可扩展至一年,确保了事件全过程的可追溯性。结合远程Web访问与云平台功能,技术专家与管理层可随时随地进行远程诊断与协同,大幅提升了决策效率与资源调配能力。

落地成效:安全、效能与管理的三重提升

自格物优信红外监测系统上线以来,该铜冶炼企业的NGL炉安全态势发生了根本性转变:

安全风险可控化:系统成功预警了数次因耐材局部减薄导致的炉壳温度异常上升,保障了及时处置,避免了可能发生的重大生产事故。

维护模式智能化:基于数据的预测性维护,减少了非计划停机,延长了炉体寿命,优化了备件成本。

管理模式数字化:形成了“现场实时监测、云端数据汇聚、移动终端协同”的现代化安全管理闭环,显著提升了生产管理的信息化与精细化水平。

格物优信红外热成像在线监测系统已超越单纯的温度测量工具,成为流程工业关键设备健康管理的“智慧之眼”与“神经中枢”。该案例证明,通过前沿的非接触测温技术与智能化数据分析平台的结合,能够有效化解传统冶金高温炉窑的安全监控难题,为企业实现本质安全、降本增效与数字化转型提供了坚实的技术路径与成功范式。