在铸造行业,中频炉作为核心熔炼设备,其铁水温度控制的精确性与稳定性,直接决定了最终铸件的金相组织、机械性能及产品合格率。然而,传统的手持式快速热电偶测温方式,正日益成为制约现代铸造企业迈向高质量、高效率、低成本智能化生产的突出瓶颈。如何实现精准、连续、自动化的炉内铁水温度监控,已成为行业亟待破解的关键工艺难题。

一、传统测温之殇:成本、质量与管理的三重挑战

目前,多数工厂仍依赖工人手持一次性消耗式热电偶,在扒渣后或烘炉过程中进行人工点测。这种模式暴露出显著弊端:

数据离散,无法连续:仅能获得某个瞬间的温度“快照”,无法反映整个熔炼、升温、保温过程中的温度连续变化曲线,工艺控制存在盲区。

成本高昂,耗材浪费:每支热电偶仅能使用一次,在频繁测温的工艺要求下,年度耗材成本惊人。

人为依赖,质量波动:测温的及时性、准确性高度依赖工人责任心和操作规范性。漏测、误测、数据记录不实等人为因素,极易导致出炉温度失控,引发过烧、浇不足、缩松等批量质量缺陷,生产出不合格产品。

环境恶劣,存在风险:工人需近距离面对高温炉口,承受热辐射及烟尘,存在安全隐患。

二、核心工艺痛点:中频炉铁水测温的特殊性

要实现有效的连续测温,必须克服中频炉炉口的独特复杂工况:

动态流体:铁水处于电磁搅拌带来的流动与震动中,非静止液面。

目标局限:有效的测量区域(真实铁水镜面)相对较小。

界面复杂:液面始终存在浮渣,扒渣瞬间更是铁水与炉渣混杂,二者红外发射率迥异,对非接触测温造成极大干扰。

环境严苛:持续散发的烟尘、水汽及背景辐射热,对光学测量系统构成持续挑战。

三、系统化解决方案:基于特普测温仪的智能连续测温系统

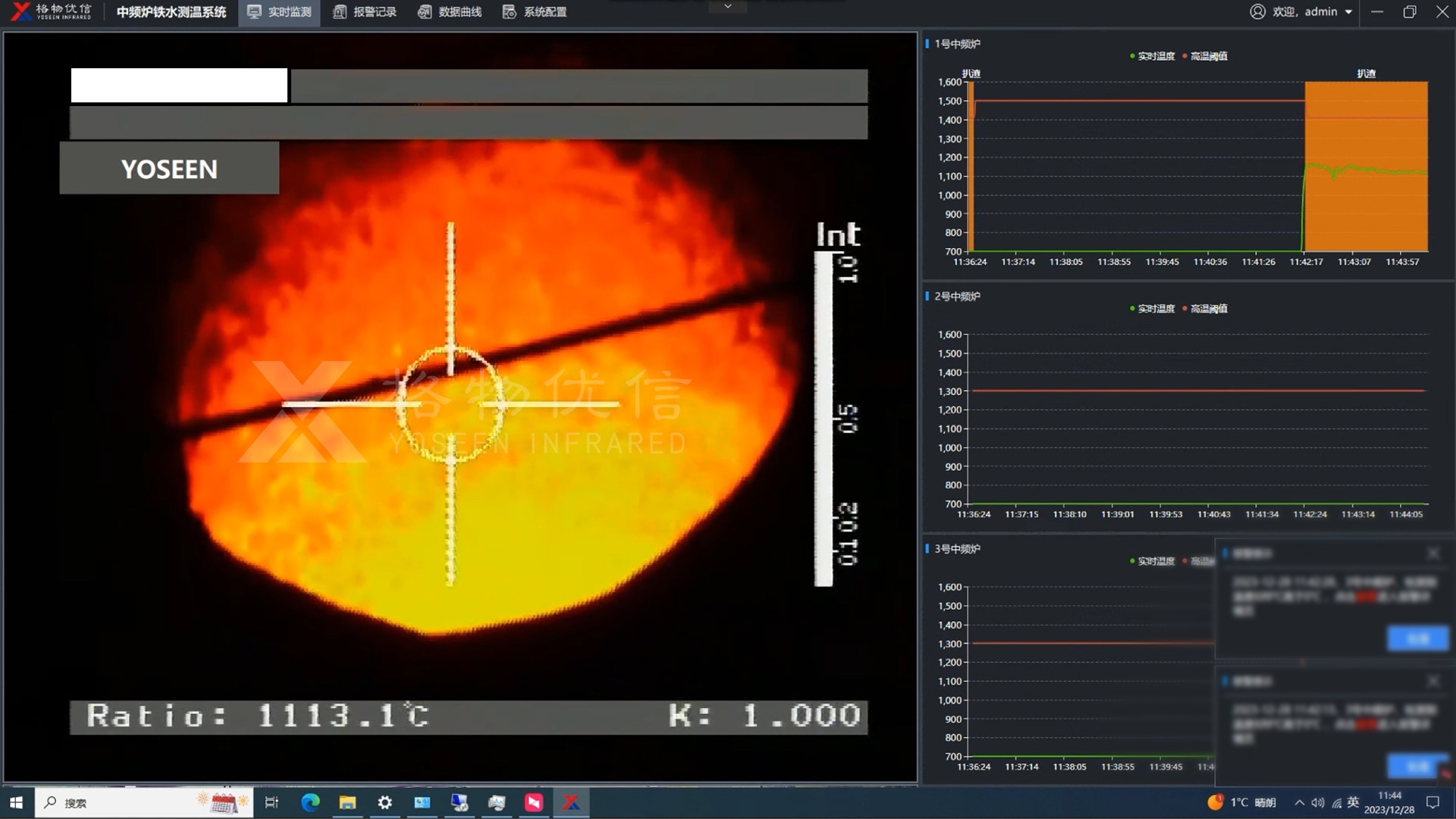

针对上述挑战,一套以非接触式特普测温仪为核心的智能化炉内铁水连续测温系统应运而生,为铸造企业提供了完整的解决方案。

- 硬件核心:特普测温仪的卓越适应性

特普测温仪能有效克服烟尘、水汽及部分浮渣的干扰。通过优化光学设计,实现小目标、远距离精确测量。其坚固的壳体与高效的冷却、吹扫防护系统(空气吹扫或水冷保护套),确保了在高温、多尘的炉口环境下的长期稳定运行。 - 智能软件:工艺驱动的智慧大脑

系统的真正价值在于与硬件深度集成的软件平台,它实现了从“测量”到“工艺管理”的跨越:

自动连续测量与工艺联动:

系统可7×24小时不间断监测炉口状态,自动识别“烘炉”、“熔化”、“扒渣”、“升温”、“保温”等不同工艺阶段。

针对扒渣后铁水与渣共存的复杂瞬间,系统可智能识别最佳测温时机,或通过算法修正浮渣影响,抓取真实铁水温度。

根据不同工艺阶段,自动切换对应的温度预警阈值。例如,熔化末期设置下限报警以防未熔清,过热阶段设置上限报警以防过烧。

实时预警与过程控制:

一旦温度偏离工艺窗口,系统立即通过现场声光、控制室大屏、移动端推送等方式进行多级实时告警,指导操作人员及时调整功率或采取下一步动作。

温度数据可直接接入熔炼控制系统,为实现闭环温控、自动功率调节提供可能。

深度数据分析与数字化管理:

曲线绘制与追溯:自动生成每一炉次的完整温度变化曲线,时间戳清晰,为质量追溯提供铁证。

统计分析:平台支持按年、月、日、班次进行多维度统计,分析平均出炉温度、温度稳定性、超标炉次率等关键指标。

报表功能:一键生成标准或定制化生产报表、质量分析报表,并支持导出,无缝对接企业ERP/MES系统。

状况监测:实时显示各台中频炉的运行状态与当前温度,全局生产情况一目了然。

四、应用价值:迈向精益与智能铸造

部署该连续测温系统,将为企业带来立竿见影且深远的影响:

质量提升与稳定:从根本上杜绝因测温缺失或错误导致的质量事故,产品合格率显著提升。

成本显著下降:彻底取消一次性热电偶的消耗,投资回报周期短。同时,减少废品带来的隐性成本节约巨大。

工艺标准化与优化:基于连续的“温度-时间”曲线,工艺人员可以更科学地优化熔炼工艺,实现从“经验控制”到“数据驱动”的转变。

管理透明化与减负:自动记录、不可篡改的数据,使生产过程完全透明,减轻了现场管理与质量核查的负担。

安全与劳动改善:降低了工人接触极端高温环境的频率,改善了工作条件,体现了人性化管理。

中频炉炉内铁水连续测温系统的应用,绝非简单的设备升级,而是一场贯穿生产、质量、成本、管理的深刻变革。它通过将最难掌控的“温度”这一工艺参数数字化、可视化、智能化,为铸造企业夯实了精益生产的基础,打开了通往智能制造的大门。在竞争日益激烈的市场环境中,率先拥抱这项技术的企业,必将赢得质量控制与生产成本的双重优势,筑牢可持续发展的核心壁垒。