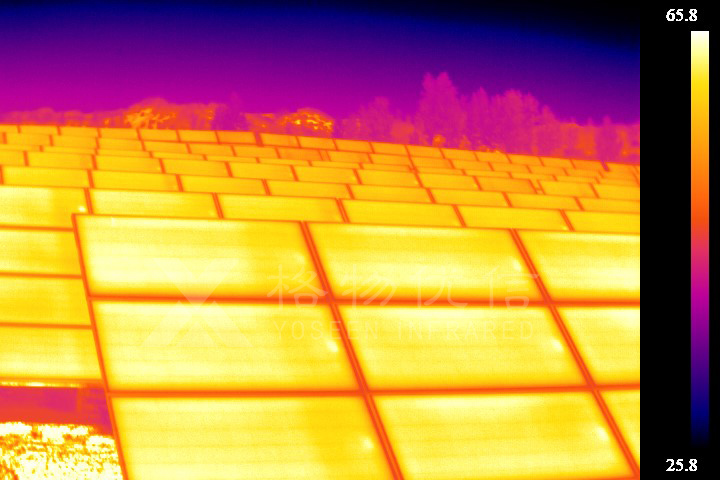

光伏组件热成像检测是一种通过红外热像仪捕捉组件表面温度分布的技术,用于快速识别潜在故障或异常。光伏组件正常工作时,各电池片发热均匀。若组件存在缺陷(如隐裂、热斑、焊接不良等),缺陷区域电阻增大,导致局部温度升高,形成 “热异常区”。热成像仪通过捕捉组件表面红外辐射能量,将温度分布转化为可视化热图像,从而定位故障点。日常检测可采取两种方式:

双光谱T型云台红外热成像仪,非接触性测温,根据场地选择合适点位,安装设备。设备IP66防护等级,支持高低温追踪,多种测温模式,垂直:-90°~90°,水平360°连续旋转,无监视盲区。带纳米级隐形雨刷,不沾油灰。24小时在线式测温,通过软件标记高温区域,计算异常点与正常区域的温差。结合可见光照片,可快速确定热异常对应的物理缺陷。

手持红外热像仪,巡检便利,即开即用,操作简单。针对周期性检查,采用HA系列手持热像仪,双光融合模式,快速找到隐患缺陷点,防患于未然。

通过热成像检测,可显著提升光伏系统的发电效率与安全性,降低运维成本。对于关键故障,进一步拆解或找到根本原因。

常见故障原因

| 异常类型 | 热图像特征 | 常见原因 |

| 热斑 | 局部区域温度显著高于周边 | 电池片破碎、遮挡(灰尘、鸟粪等)、旁路二极管失效 |

| 隐裂 | 细长带状高温区域,沿电池片裂缝分布 | 组件运输或安装过程中受外力挤压,导致电池片微裂纹 |

| 焊接不良 | 电池片串接处高温点 | 焊带脱落、虚焊,接触电阻增大 |

| 组件老化 | 整体温度偏高,温差均匀性下降 | 封装材料退化、电池片效率衰减,内部电阻普遍增大 |

| 灰尘遮挡 | 片状或条状低温区域(与遮挡形状一致) | 表面积尘导致局部发电效率下降,发热减少 |