近日,南京钢铁高炉主皮带智能升级项目传来捷报——由格物优信自主研发的皮带综合智能检测系统实现稳定运行上线。该系统成功攻克冶金行业皮带撕裂、跑偏实时非接触式监测难题,标志着我国在工业传输带智能安全防护领域取得关键技术突破。

在炼铁工艺流程中,高炉主皮带承担着每小时千吨级原料输送重任。传统人工巡检存在响应滞后、精度不足等痛点,毫米级撕裂可能引发灾难性事故。格物优信技术团队依托在工业视觉检测领域9年技术积累,创新打造”光-机-电-算”四位一体解决方案。系统通过部署多光谱工业相机阵列,配合自主研发的激光定位装置,可发现毫米级的纵向撕裂的三维监测网络。

南京钢铁客户皮带撕裂检测设备安装现场

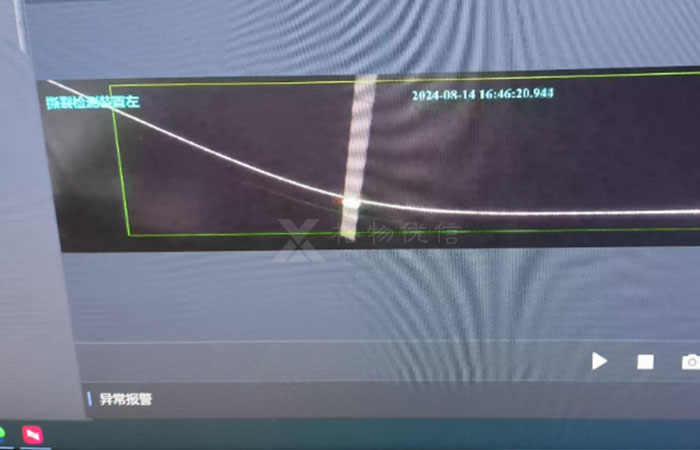

现场检测到的撕裂报警图

该系统的技术突破体现在三大维度:

- 毫秒级响应机制:采用400万像素高速工业相机,每秒采集120帧高清图像,结合专利型柔性补偿光源,即使在粉尘浓度达200mg/m³的恶劣工况下,仍可精准捕捉毫米级级撕裂损伤。从异常发生到系统报警的响应时间仅仅需零点几秒。

- 智能诊断体系:内置的深度学习算法已训练超50万组行业数据,可智能区分皮带正常磨损与事故性撕裂,误报率控制在0.02%以下。独创的”三级预警模型”支持自定义报警阈值,实现从轻微损伤到重大险情的分级处置。

- 可定制(全生命周期管理:系统搭载的工业物联网平台,支持远程控制32个检测模块参数,历史数据存储时长可达10年。通过与PLC系统的深度集成,已实现自动启停设备、联动喷淋装置等20余项智能控制功能。)

“这套系统真正实现了从被动抢险到主动防御的转变。为设备健康度评估提供重要依据。

格物优信工业检测事业部总经理透露,该技术平台已形成模块化架构,可快速适配火电、煤矿等不同场景需求。也可为部分集成性客户提供模块化的设备和接口,为算法持续优化提供支撑。未来将重点开发AI预测性维护功能,助力工业企业向智慧运维转型。

此次项目成功实施,再次验证了格物优信”将实验室建在车间”的研发理念。随着二期智能诊断中心的建设完成,企业将为客户提供从设备监测到决策优化的全链条服务,持续推动工业安全防护体系向数字化纵深发展。