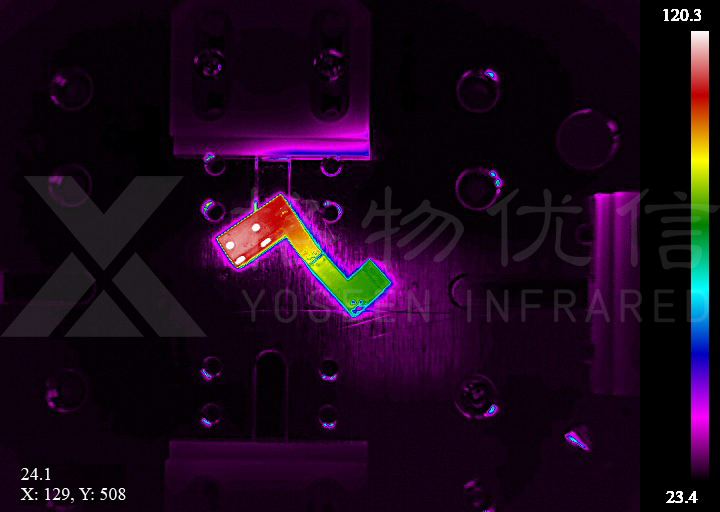

在高速搅拌机的运行过程中,热量产生与温度控制是保障设备安全、优化工艺及确保产品质量的核心环节。红外温度监测技术凭借其非接触式测量的特性,成为解决这一难题的高效方案。该技术通过捕捉物体表面辐射的红外能量计算温度,无需直接接触旋转部件或物料,尤其适用于高速、高温或存在腐蚀性介质的复杂环境。

高速搅拌机的动态运行环境为温度监测带来多重挑战。搅拌桨与罐壁的高速旋转导致表面温度分布不均,而粉尘、蒸汽或泡沫可能遮挡红外信号,金属表面的反光或特殊涂层也会影响测温精度。此外,设备通常需要在常温至300℃的宽温度范围内稳定工作,这对传感器的适应能力提出了更高要求。为此,红外测温仪的选型需聚焦关键参数:波长范围需匹配物料特性(如有机材料适用8–14μm波段),响应时间应小于100毫秒以捕捉瞬态变化,测量精度需控制在±1%或±1℃以内,同时需支持发射率手动调节(0.1–1.0),以应对不同材料表面的辐射差异。防护等级不低于IP65的耐热外壳与多样化通讯接口(如4–20mA、RS485)的设计,则确保了设备在恶劣工况下的可靠性与系统集成的便捷性。

安装方案的优化直接影响监测效果。传感器通常固定于搅拌罐观察窗或侧壁,对准搅拌桨或物料层,并采用防震支架减少机械振动干扰。通过激光瞄准调整光斑直径,使其聚焦于目标区域(如桨叶尖端),可提升测量针对性。对于粉尘干扰,可加装气吹装置保持镜头清洁;针对环境热辐射,则通过隔热罩物理隔离。软件层面,需根据材料发射率(不锈钢0.2–0.3,涂层表面0.9)进行动态校准,并采用滤波算法消除瞬时噪声,确保数据真实反映工艺状态。

该技术的应用贯穿设备全生命周期。在安全防护层面,实时监测轴承或电机外壳温度可触发超限报警,预防过热故障;工艺控制中,通过联动冷却系统(如夹套水循环)或调节搅拌速度,可精准维持反应温度,尤其在聚合物合成等对温度敏感的流程中显著提升产品均质性。对于食品、制药行业,连续记录的温度曲线成为质量追溯的关键证据,例如某巧克力生产商通过±1℃的波动控制,确保了结晶稳定性与成品口感。

维护环节需定期使用黑体炉校准设备,每年至少一次,同时保持镜头清洁以避免透光率下降。设备停机时可对比红外数据与接触式传感器的测量值,排查潜在偏差。在安全规范方面,易燃易爆环境须选用防爆认证设备,并严格避免探头进入机械运动范围,而操作人员的专业培训则能有效减少人为设定错误。

实际案例印证了该技术的综合效益。某涂料厂在高速分散机罐顶部署红外测温仪后,实现了浆料0–200℃范围的实时监控,通过±2℃精度的数据联动冷却阀门,成功将结焦率降低40%。化工领域的聚合物反应釜则通过温度反馈优化搅拌功率,使批次间产品粘度差异缩小15%。这些实践表明,红外温度监测不仅提升了设备安全阈值,更成为工艺智能化的关键推手,为高速搅拌技术的精细化管控开辟了新路径。

格物优信作为国产红外热像仪专业生产研发厂家,致力于为用户提供优质的产品及服务,我们主做对标进口红外热像仪国产高端红外热像仪,图像效果好、测温准、性能稳定、服务好、科研分析软件专业,更多详细案例介绍,欢迎详询。