玻璃制造是一个高能耗过程,熔窑作为核心设备,其温度分布的精确控制直接影响产品质量、能耗水平和窑炉寿命。传统接触式测温方法在高温、腐蚀性强的玻璃熔窑环境中存在诸多局限性,而红外测温技术以其非接触、快速响应、高精度等优势,已成为现代玻璃工业温度监测的重要手段。

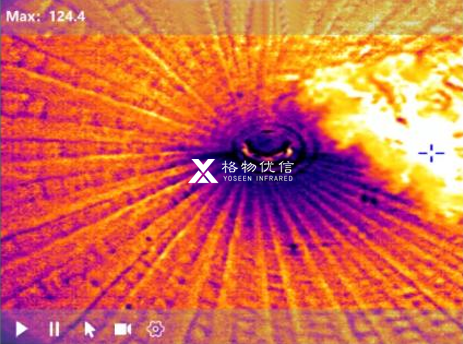

在玻璃熔制过程中,窑炉内部热场的均衡性对玻璃液品质与产线效能具有决定性影响。针对该工艺特点,格物优信研发的窑炉热场监测方案采用先进的光学传感技术,通过多维度温度场扫描实现全窑区无死角监控。该系统运用远距离探测原理,具备毫秒级动态响应能力,可精准捕捉投料口、熔化池及澄清区等关键部位的温度梯度变化。操作人员依据实时生成的三维温度场模型,能够优化燃烧系统空燃比参数,动态调节原料投放配比,有效改善玻璃相变过程中的热均匀性。

玻璃熔窑测温的特殊要求

1、高温环境适应性

玻璃熔窑工作温度通常在1500-1600℃,要求红外测温设备具有:

高温量程(通常需覆盖800-1800℃)

良好的热稳定性

有效的冷却保护系统

2、测量精度要求

玻璃生产对温度控制精度要求极高,一般需达到:

绝对精度:±1%读数或±5℃(取较大值)

重复精度:±0.5%读数或±3℃

3、恶劣环境耐受性

需考虑:

窑炉粉尘干扰

高温辐射影响

可能的化学腐蚀

玻璃熔炉的温度监测对生产安全和效率至关重要。通过红外测温技术持续监测熔炉内格子砖及耐火材料的表面温度,能够及时发现局部过热或异常温区。这些温度变化往往对应着材料的侵蚀或裂纹,例如当某处耐火砖温度持续高于周边50℃以上时,通常表明该区域已出现明显减薄。基于这些数据,工厂可以精准判断需要修补的位置,避免过早停炉检修造成的资源浪费,也能防止因材料过度损耗导致的漏料风险,将传统被动维修转为预防性维护。

红外热成像检测方法应用于玻璃熔窑时,采用非接触式监测技术替代传统人工巡检,避免停窑检修造成的生产中断。该系统可对熔窑窑体及耐火结构进行大范围温度扫描,精准识别熔池、供料道等区域的热点异常,实时监测耐火材料侵蚀状况。格物优信熔窑状态监测系统通过窑头图像清晰呈现燃烧器火焰分布状态,筒体监测模块实现24小时温度场分析、热点区域定位及超温报警功能,支持视频记录与温度数据回溯,为耐火材料失效预警提供可视化依据。

格物优信作为国产红外热像仪专业生产研发厂家,致力于为用户提供优质的产品及服务,我们主做对标进口红外热像仪国产高端红外热像仪,图像效果好、测温准、性能稳定、服务好、科研分析软件专业,更多详细案例介绍,欢迎详询。