在国家推进高耗能行业节能降碳与智能化改造的政策背景下,电石行业面临安全生产、能效提升与环保合规等多重挑战。传统生产过程中,高温、高粉尘、人工依赖度高等问题制约了行业向安全、高效、绿色方向发展。红外热成像系统通过精准测温与可视化监控,为电石生产提供了可行的技术解决方案。格物优信电石红外热成像系统,可实现电石锅热成像、电石锅液位检测、电石锅耐材安全监控、电石锅温度预警,驱动卷扬机实现电石锅自动运行实现电石智能调运等等。

以自动化化提升本质安全

电石炉内部温度可达2000℃左右,粉尘浓度高,传统可见光摄像无法有效穿透。格物优信红外热成像系统利用红外热成像,克服粉尘与烟雾干扰,实时监测炉内料面燃烧状态、电极温度分布及炉壁耐火材料状况。系统通过温度阈值设定与变化趋势分析,自动预警炉壁局部过热或穿漏风险,为生产安全提供数据依据。

在电石锅液位监测环节,人工观测存在视觉误差与安全风险。该系统通过红外热像仪实时采集锅体温度分布,识别电石溶液液面位置与锅体到位状态。格物优信红外热成像系统与卷扬机控制模块联动,实现电石锅自动运行与异常报警,提升出炉流程的自动化程度与操作安全性。

以智能化加速绿色转型

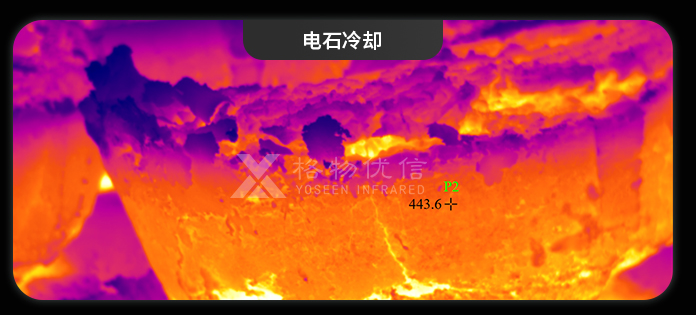

电石冷却阶段对温度控制有明确工艺要求。该系统在冷却区与待运输区部署定点测温单元,实时监测电石表面温度。当温度降至工艺设定阈值时,系统自动向行车控制系统发送指令,调度天车进行转运,避免人工测温误差与作业风险,提高生产节奏与能效利用率。

在实际项目中,格物优信“电石锅运行状态检测系统”,利用红外热像仪,代替人工来观测电石锅液位,解决了人工观测难、伤眼问题,实现了自动判别液位、自动告警功能。通过电石锅到限位和盛液位状态,配置卷扬机控制策略,自动驱动卷扬机工作,实现电石锅自动运行;若自动工作过程出现异常,通过设置报警阈值,实时监测电石锅到限位和盛液位触发相应告警,保证电石炉出炉过程的安全、高效。另外,在出炉口,热成像“火眼金睛”为结渣机器人提供清晰红外图像,辅助结渣机器人清除炉口渣块。

该系统的应用已在国内多家电石企业落地。实践表明,其在提升生产安全性、降低人工成本、优化能耗控制等方面具有明确效果,符合当前行业智能化改造与绿色发展的政策导向。未来,红外热成像系统可进一步与生产执行系统(MES)、设备管理系统集成,为电石行业构建更完整的智能生产与安全管控体系提供技术支持。