红外热像仪作为一种非接触式测温工具,通过检测物体表面的红外辐射并转化为温度分布图像,为智能制造过程中的温度监测提供了有效的技术手段。其在设备维护、工艺控制与质量保障等方面的应用,显著提升了生产的稳定性与产品的一致性。格物优信红外热像仪成像清晰、测温精准,适用于各种智能制造生产线,在生产线温控监测方面我们有着丰富的项目经验。

在设备预测性维护领域,红外热像仪能及时发现因摩擦增加、负载异常或绝缘老化导致的局部过热。例如,在汽车制造厂的焊接机器人产线上,定期对伺服电机、减速器及电气柜进行扫描,可以精确测量关键部件的温度。当某个电机轴承位置的温度持续高于同类设备或历史数据基准时,维护人员便能判定其存在磨损风险,从而安排计划性维修,避免突发故障导致的生产中断。

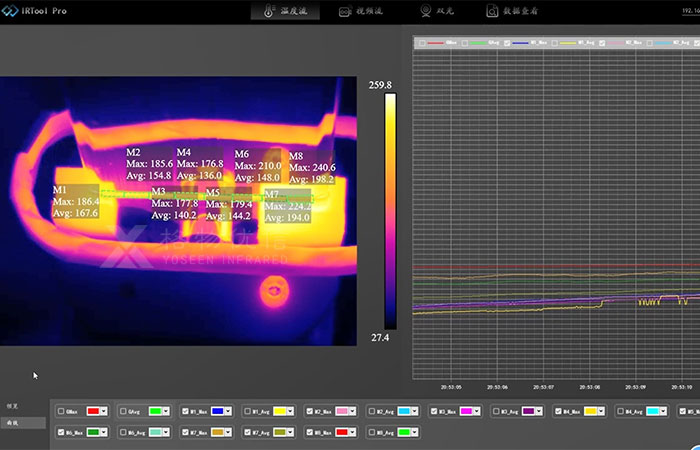

而在工件焊接生产线上,热成像技术能够快速捕捉到焊接过程中的温度变化,实现对焊接过程的精确控制,格物优信激光焊接红外测温系统可以实时并准确测量焊接区域的温度变化,以便及时调整工艺参数,提升产品性能,节约维护成本。在焊接前将工件预热到一定温度,热成像可准确测量焊前预热工件温度,帮助焊接工件预热温度分布更均匀,减少其温差大引起的形变,提高焊接接头质量和性能。热成像系统可实时监测焊接过程中的工件温度,及时发现和解决焊接工件潜在的缺陷,如熔合不足、气孔或热分布不均,并帮助焊工及时调整纠正,从而提高焊缝质量,并减少焊后检查或返工的需求。

在生产过程监控中,红外热像仪实现了对温度敏感工艺的连续监测。以锂离子电池生产中的化成工序为例,在线式红外热像系统可实时监测每块电池在充放电过程中的表面温度场。系统通过分析温度分布的均匀性及温升速率,自动识别出存在内部短路或电解液分布不均等缺陷的电池单体,并及时将其从产线中剔除,这有效保障了电池组的安全性与性能一致性。

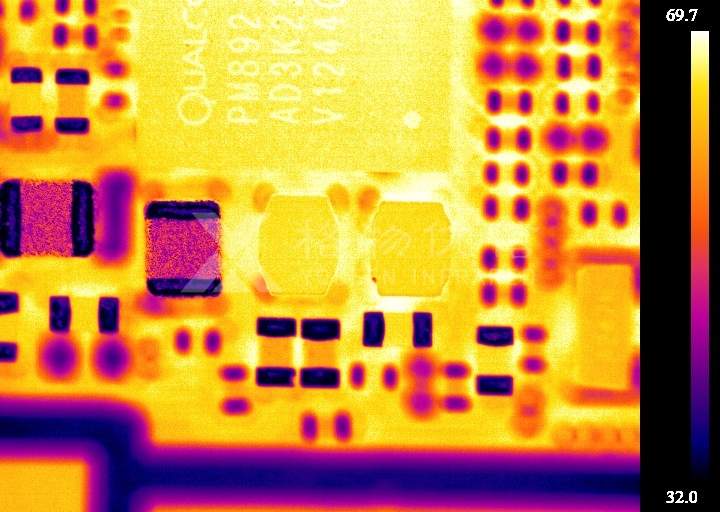

此外,在精密电子制造中,格物优信红外热像仪为工艺优化提供了数据依据。例如,在印刷电路板组装的回流焊接过程中,利用红外热像仪可非接触式获取整个板卡在焊炉各个温区的温度分布情况。工程师根据这些数据,能够精确调整炉温曲线与传送带速度,确保所有焊点均达到工艺要求的温度范围,从而减少虚焊、冷焊等缺陷的发生,提高产品直通率。

综上所述,红外热像仪将温度监测从离散的点测量扩展为连续的二维场测量,提供了更为全面的热状态信息。其产生的数据直接应用于设备健康管理、工艺参数优化与产品质量控制,是智能制造体系中实现精准温控监测的关键工具。随着工业物联网系统的完善,红外热像数据将进一步与生产管理系统集成,推动制造过程向更高效、更可靠的方向发展。