电解槽是进行电解反应的核心装置,通常由槽体、阳极、阴极以及隔离阳极室与阴极室的隔膜构成。根据电解液性质,主要分为水溶液电解槽、熔融盐电解槽和非水溶液电解槽三类。在直流电作用下,电解槽内部发生氧化还原反应,过程中伴随热量产生与传递,温度分布的均匀性与稳定性直接关系到产品质量、电流效率、设备寿命及生产安全。

传统温度监测方式主要依赖热电偶、热电阻等接触式传感器,或通过人工使用点温枪进行间断性检测。这些方法普遍存在以下问题:接触式测温易受安装位置、导线电阻及环境干扰影响,难以实现全面、精准测量;人工巡检则劳动强度大、数据时效性低,且在高危环境下存在人身安全风险。此外,国外采用电压传感器监测短路的方法,在传统电解槽中效果有限且成本高昂。

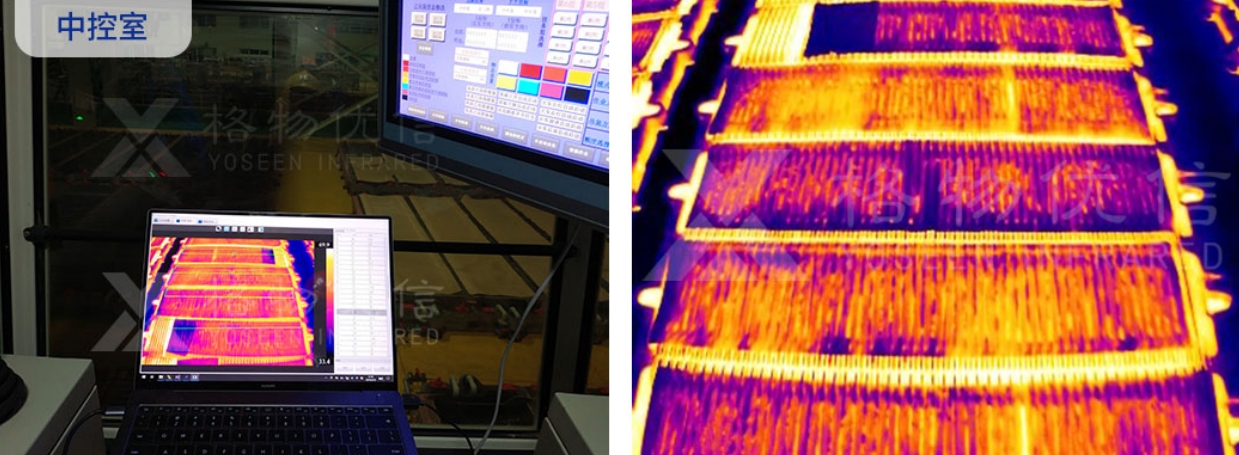

针对以上痛点,红外热像仪作为一种非接触、面测温技术,能够实现全天候、多角度、高精度的温度监测与自动预警,为电解槽的安全稳定运行提供了创新的技术手段。

红外热像仪技术特点与优势

- 全面覆盖的面测温能力

红外热像仪以图像形式呈现温度场分布,画面内每一个像素点均对应一个实时温度数据。相较于单点测温,它能够一次性捕捉整个监测区域内的温度信息,避免漏检,尤其适用于结构复杂、温度分布不均的电解槽表面监测。

- 高灵敏度与快速响应

设备测温速度快,数据随每一帧画面刷新实时更新,能够敏锐捕捉温度的瞬时变化,及时发现异常温升或局部过热现象,为预警处置赢得宝贵时间。

- 高清红外成像与细节增强

采用高像素探测器(如640×512),可提供超过32万个独立测温点,构建清晰细腻的热成像画面。配合图像增强算法,能够突出显示关键区域细节,便于操作人员准确识别隐患位置。

- 智能化软件与系统集成

配套专用预警系统客户端,具备实时视频显示、超温报警、自定义测温区域、多设备集中管理等功能。支持多平台二次开发,便于与企业现有生产管理系统整合,实现数据深度分析与流程优化。

系统实施方案

以某电解厂区为例,现场包含两个车间共14个铜电解槽区域。为实现全覆盖监测,系统配置了14台双光防腐云台红外热像仪。每台热像仪负责监测两个大区域,其中电解车间部署13台,净业车间部署1台。

系统架构包括:

前端采集层: 双光(可见光+红外)云台热像仪,具备防腐特性,适应电解车间腐蚀性环境。

网络传输层: 通过工业以太网将温度数据与视频流实时传输至监控中心。

中心管理平台: 实现数据存储、图像分析、阈值报警、报表生成与设备集中管控。

客户端与移动端: 支持多终端访问,方便管理人员随时随地掌握运行状态。

应用价值与效益分析

提升安全隐患发现时效性

系统能够实时监测电解槽表面温度分布,自动识别异常热点,实现隐患早期预警,避免因局部过热引发短路、漏液甚至火灾等严重事故。

大幅降低人工巡检强度

自动化监测替代了传统高强度、高频次的人工巡检,据估算可使巡查效率提升约95%,同时保障了人员在危险环境中的安全。

增强检测全面性与可靠性

面测温方式无死角覆盖,短路等异常情况的漏检率可控制在2%以下,系统可靠性较传统方法提升约10倍。

显著降低运营维护成本

通过预测性维护与精准检修,减少了非计划停机与设备损坏。预计可实现年维护成本降低约50万元,系统自身维护成本减少约15万元,综合成本下降约70%。

数据驱动决策优化

长期积累的温度数据可用于分析工艺参数与温度场的关联性,为工艺优化、能耗降低与安全标准完善提供数据支撑。

结论

红外热像仪在电解槽温度在线监测中的应用,代表了工业测温从“单点接触、人工巡查”向“全场非接触、智能预警”的深刻转型。其全面的测温覆盖、快速的响应速度、清晰的成像质量以及强大的分析功能,不仅显著提升了电解生产过程的安全性、可靠性与效率,也为企业带来了可观的经济效益。随着智能制造的深入推进,红外热成像技术必将在电解乃至更广泛的流程工业安全监控领域发挥愈加关键的作用。