在玻璃制造这一古老而现代的工业心脏地带——玻璃窑炉,温度是主宰一切工艺的生命线。窑内温度场的均匀性、稳定性直接决定了玻璃品质、能源消耗、窑炉寿命乃至生产安全。然而,窑炉内部高达1500℃以上的极端环境,使得传统接触式测温手段捉襟见肘,难以获取全局、真实的信息。红外热像仪的出现,如同为工程师安装了一双能够“透视”高温炉膛的智慧之眼,正深刻地变革着玻璃窑炉的监测与管理模式。

一、 直面挑战:玻璃窑炉测温的复杂战场

将红外热像仪应用于玻璃窑炉,绝非简单的“远距离测温”,它需要在一个极端复杂的物理化学战场上解决多重难题:

极端的辐射背景:炉内火焰、熔融玻璃液和耐火材料共同构成一个高辐射“海洋”,热像仪必须从中精准识别并分离出目标区域的微弱信号差异,这对传感器的动态范围和抗饱和能力提出极高要求。

动态变化的目标发射率:玻璃液在熔化、澄清、均化等不同阶段,其化学成分、表面状态(液态、浮渣、泡沫)不断变化,导致其红外发射率并非恒定值。发射率设定的微小偏差,可能引发显著的测温误差。

恶劣的介质环境:燃烧产物、挥发的碱金属蒸汽及原料粉尘,会吸收和散射红外辐射,如同在观测通道上蒙上一层“面纱”,导致测量值失真。

苛刻的物理生存环境:炉体附近的高温、震动、电磁干扰,要求热像仪必须具备军工级的可靠性与强大的主动防护系统,否则设备自身难保。

数据价值的深度挖掘:获取海量的温度场图像仅是第一步,如何从中解读出“热点”预警、燃烧效率、料堆分布等工艺洞见,高度依赖专业软件与行业知识。

二、 破局利器:红外热像仪的无可替代优势

尽管挑战重重,但红外热像仪所提供的价值使其成为现代化玻璃工厂不可或缺的核心监测装备:

从“点”到“面”的革命:彻底告别单点测温的局限,提供整个观测区域的二维温度分布图。一幅热像图,就能直观呈现熔池表面温度均匀性、碹顶热点位置、胸墙温度梯度等全局信息。

先知先觉的预警系统:7×24小时不间断监测,能够第一时间发现耐火材料因侵蚀或缺陷形成的局部过热(热点),为计划性维护提供关键时间窗口,有效预防漏炉事故,保障安全与连续生产。

工艺优化的导航仪:通过分析火焰形状与温度分布,可优化燃烧器参数和燃料/空气配比;通过监测蓄热室格子体的温度均匀性,可提升换热效率。这直接导向了更高的熔化质量、更低的能耗与排放。

数字化管理的基石:所有温度数据与热像图均被自动记录、存储,形成可追溯的“窑炉温度档案”,为工艺复盘、质量追溯、绩效评估提供客观数据支撑,推动生产管理从经验驱动迈向数据驱动。

三、 专业解决方案:以格物优信高温窑炉热像仪为例

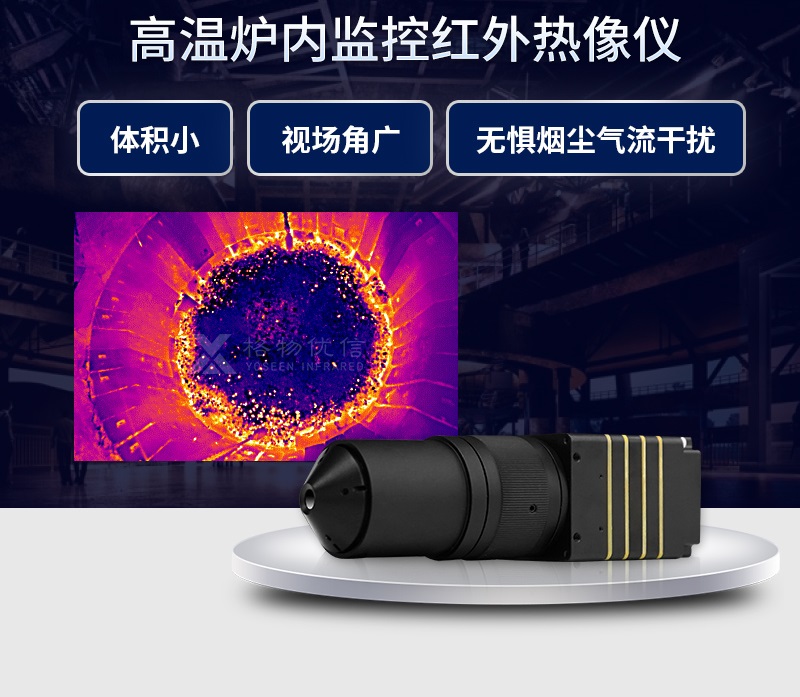

面对上述行业痛点,市场上已涌现出如格物优信等品牌提供的专业高温窑炉热像仪解决方案。以一款典型的耐高温测温型在线热像仪(测温量程覆盖 -20°C至2000°C)为例,其设计完美诠释了如何应对严苛挑战:

超宽量程与核心防护:高达2000°C的测量上限,足以应对窑内最亮目标,确保数据不饱和、不失真。其核心在于集成了高效水冷套与正压空气吹扫系统。水冷确保仪器核心在炉前高温中稳定工作;气帘则持续吹扫观测窗,防止污染与腐蚀,保障光学通道持久清晰。

工业级坚固设计:设备采用全金属密闭外壳,具备高防护等级(如IP65),抗震、抗电磁干扰,专为工业现场的长周期稳定运行而生。

专业的分析软件——价值倍增器:硬件采集数据,软件创造价值。配套的专业温度分析软件通常具备:

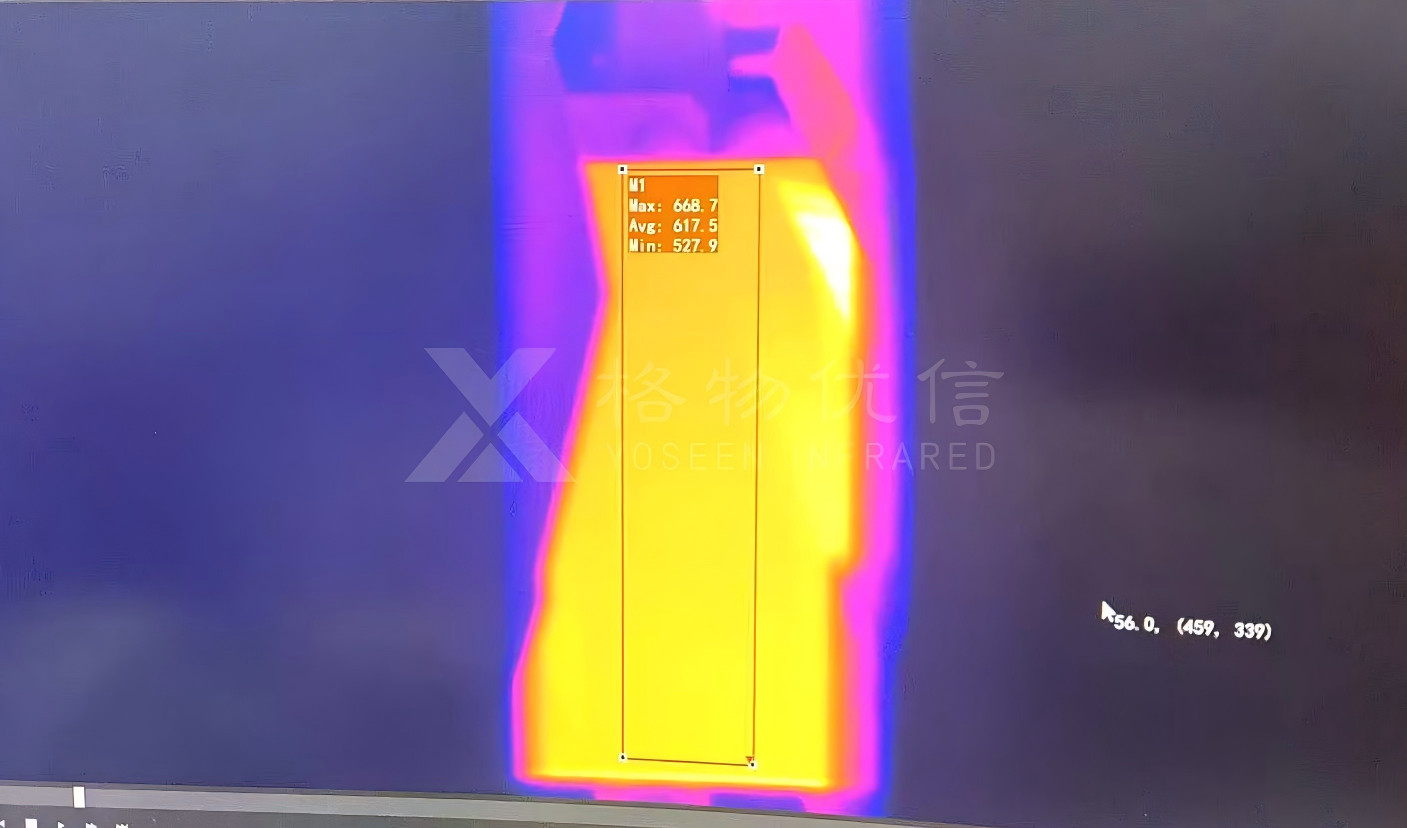

多区域智能分析:可自定义多个关注区域,实时跟踪最大、最小、平均温度。

高级发射率补偿:支持对不同材料、区域分别设定发射率,并提供校正工具。

趋势预警与报警:对关键温度点或区域设置阈值,自动触发声光报警或联锁信号。

历史数据对比与报告:轻松对比不同时段的热像图,自动生成诊断报告,直观展现窑炉状态演变。

结语

将红外热像仪成功应用于玻璃窑炉监测,是一项集高端传感技术、精密机械防护与深厚行业知识于一体的系统工程。它不再仅仅是一个温度计,而是升级为一个集安全卫士、节能专家、工艺顾问于一体的智能化监测平台。

对于玻璃制造企业而言,投资这样一套专业的在线热像监测系统,本质上是投资于 “生产的可知、可控与可预测” 。它不仅是保障安全、提升质量的必要工具,更是在激烈的市场竞争中,通过精细化、数字化管理实现降本增效、迈向智能制造的关键一步。当窑炉内的每一度温度变化都被清晰感知、科学分析,那璀璨透明的玻璃制品,便拥有了最坚实、最智慧的诞生基石。