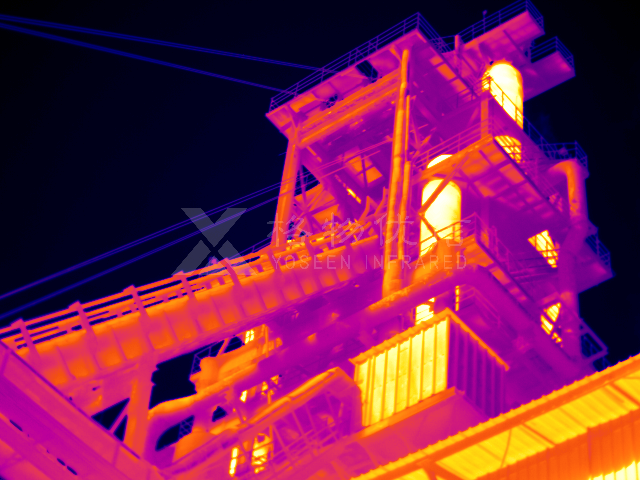

高炉炼铁是钢铁工业的核心工序,炉内复杂多变的热状态与物料分布直接影响铁水质量、能源消耗及设备安全。传统监测手段受限于高温、粉尘等恶劣环境,难以实现炉内工况的全景式、可视化监控。近年来,高炉炉内热成像监控系统的应用,通过非接触、全天候的温度场成像技术,为高炉操作者装上了“透视眼”,实现了从“经验炼铁”向“数字炼铁”的深刻变革。

一、系统核心功能:从温度感知到智能洞察

现代高炉热成像监控系统融合了先进红外光学技术、图像处理算法与工业软件平台,构建起多维度、立体化的监测体系:

- 全景温度场实时监控

温度分布可视化:系统实时生成炉喉、料面等关键区域的二维热像图,以色彩梯度直观呈现温度差异,操作人员可瞬间掌握整体热状态。

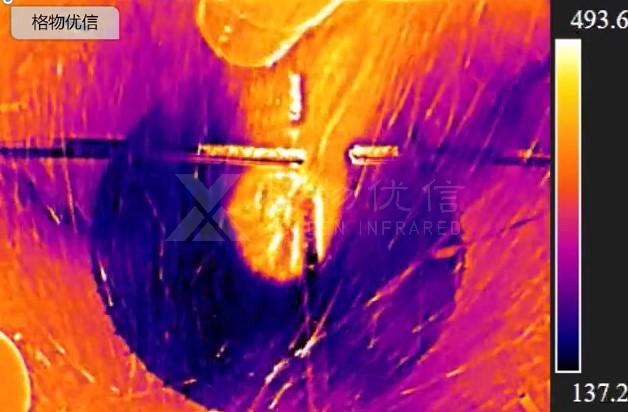

点线面复合分析:支持图像中任意点温度的精确读取,结合实时温度曲线与历史趋势对比,精准捕捉温度异常波动。

- 工艺状态深度感知

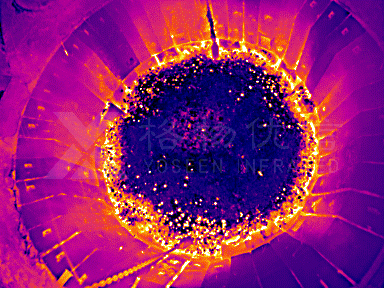

在停止打水、非布料等特定工艺窗口期,系统展现出卓越的“洞察力”:

煤气流分布解析:清晰呈现煤气流中心位置、边缘气流强弱,智能识别煤气管道等异常现象,为气流调剂提供直接依据。

设备状态可视化监控:实时监测溜槽形状、衬板磨损、下料均匀性、悬挂稳定性等机械状态,实现预防性维护。

- 数据资产管理体系

全周期影像存储:以硬盘阵列存储动静态热像数据,保存时长超过一个月,支持任意历史时刻画面的快速检索与回放。

可追溯的温度档案:建立坐标系关联的温度场数据库,实现料面温度分布的可视化分析与长期趋势研究。

二、软件平台:智慧高炉的“神经中枢”

系统的核心竞争力不仅在于硬件的高性能,更在于软件平台的智能化设计与持续进化能力:

- 人性化交互设计

采用符合工业操作习惯的图形化界面,参数设置简洁直观,降低人员学习成本。

多窗口协同显示,支持热像图、温度曲线、工艺参数的同屏关联分析。

- 开放式架构设计

采用模块化设计,支持功能模块的灵活扩展与第三方系统对接。

具备热成像算法的持续升级能力,通过软件迭代不断提升图像解析精度与智能诊断水平。

- 专业化分析工具

内置料面温度场分析模块,支持等温线绘制、区域温差统计等专业功能。

提供煤气分布、设备状态的量化分析报告,为工艺优化提供数据支撑。

三、应用价值与实施成效

- 安全生产的“守护者”

提前预警局部过热、耐火材料侵蚀等隐患,避免恶性事故发生。

实时监测溜槽等关键设备状态,杜绝因设备故障导致的非计划休风。

- 工艺优化的“导航仪”

通过煤气流分布的直观呈现,指导布料矩阵与送风制度的精准调节。

结合温度场数据优化操作参数,促进煤气利用率提升与焦比降低。

- 精益管理的“推进器”

减少人工观测的不确定性,推动操作标准化与决策科学化。

历史数据的深度挖掘为高炉长寿化、高效化运行提供战略依据。

四、技术展望:迈向更高阶的智能炼铁

当前热成像系统已实现从“看得见”到“看得懂”的跨越,未来将与人工智能、数字孪生技术深度融合:

智能诊断预警:基于机器学习模型,自动识别煤气流异常、设备劣化等典型工况并给出处理建议。

工艺闭环优化:与自动化控制系统联动,实现基于温度场实时反馈的布料、送风参数自适应调整。

三维温度场重构:结合多视角成像与算法模型,构建炉内三维热态分布图,实现更全面的状态感知。

高炉炉内热成像监控系统不仅是监测工具的革命,更是炼铁理念的革新。它通过将不可见的炉内热状态转化为可视、可量、可析的数字映像,为高炉操作者提供了前所未有的感知能力与决策支持。随着钢铁行业智能化转型的深入推进,这一系统必将与高炉工艺更深层次融合,成为智慧炼铁体系不可或缺的核心组件,持续推动我国钢铁工业向绿色、高效、安全的高质量发展道路迈进。