在工业硅等冶金行业,矿热炉是核心生产设备,其内部高温熔炼过程犹如一个“黑匣子”,传统观测方式依赖人工经验与间歇性窥视,存在效率低、风险高、数据匮乏的痛点。如今,以红外热成像技术为核心的矿热炉可视化系统,正以其全天候、全方位、实时、非接触、精准的监测能力,彻底颠覆传统,引领冶炼工艺迈向数字化与智能化的新阶段。

一、 系统核心:构建全方位的“智慧之眼”

一套先进的矿热炉红外热像监控系统,不仅是硬件集合,更是融合了光、机、电、算的智能感知解决方案。

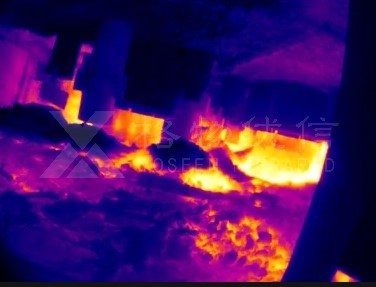

高精度红外热像仪:系统前端配备高性能非制冷型红外热像仪,具备高分辨率、高热灵敏度、宽测温范围及强大的抗恶劣环境能力(如耐高温、防尘)。它如同炉体的“透视眼”,穿透烟尘与常规光线的干扰,直接捕捉炉内料面、电极、炉壁及火焰等关键区域的温度分布,形成清晰的二维热像图。

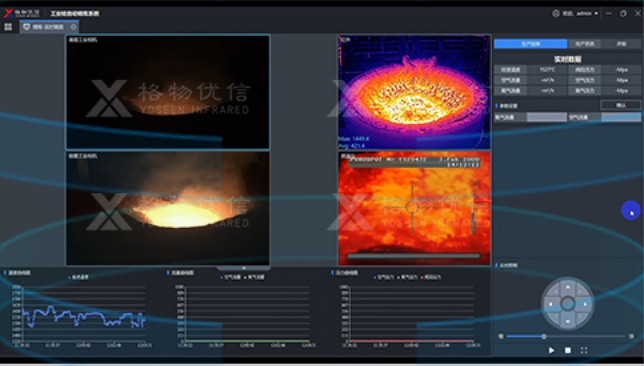

全方位部署与实时监控:根据炉体结构,热像仪被科学部署于炉顶、炉壁等指定区域,实现对整个感兴趣区域的无死角覆盖。通过专用软件,工作人员在中控室即可实时查看动态温度视频流,对料面形状、熔池边界、热点位置等进行精准研判,真正做到“运筹帷幄之中,决胜千里之外”。

精准测温与数据获取:系统支持点、线、面等多种测温分析模式,可对电极糊柱温度、出炉口温度、特定料面区域等感兴趣点进行快速、精准的温度数据获取。所有温度视频数据均实时存储,格式规范,为工艺优化与追溯分析提供海量、可靠的数据基础。

二、 智能应用:从“看见”到“预见”与“执行”

红外热成像带来的不仅仅是图像,更是驱动工艺变革的量化数据与智能决策。

工艺参数量化与远程监控:系统将以往模糊的“火候”“炉况”转化为精确的温度场、温度梯度、热态轮廓等量化参数。工艺人员无需亲临高温、高粉尘的现场,在中控室即可依据可视化数据完成加料时机、配比调整、电极压放等关键工艺判断,显著提升生产安全性与操作规范性。

AI驱动的智能报警与故障预警:超越简单的阈值报警,系统结合AI算法与机器视觉,能智能识别温度异常模式。不仅能在设备已发生故障(如冷却水管堵塞导致的局部过热)时及时告警,更能预警设备隐患(如内衬侵蚀前期的细微温变趋势),实现从“事后补救”到“事前预防”的转变,极大提升设备可靠性,避免非计划停炉。

工业硅AI智能精炼闭环:以格物优信为代表的先进系统,更进一步将红外热成像与特谱测温、AI模型深度结合。通过对炉内反应状态的精准感知与学习,系统能够自动分析并推荐或直接控制精炼过程中的能量输入、原料配比等,推动工业硅生产向自动化、智能化精炼迈进,稳定产品质量,提高能源利用效率。

三、 价值升华:迈向数字化与系统集成

矿热炉可视化系统的价值,最终体现在对企业整体数字化水平的提升。

提升自动化与生产效率:通过远程精准监控与工艺量化,减少了对熟练工人的过度依赖,稳定了操作工艺,直接提高了生产效率与产品一致性。

构建数字化管理基石:系统所产生的温度场数据、报警日志、工艺事件记录等,是宝贵的生产大数据。新增的管理系统平台能够无缝对接DCS、MES等现有信息化系统,或集成其他设备数据,为企业构建覆盖生产、设备、能源的数字化管理体系提供核心数据支撑,满足企业提升系统数字化水平的战略要求。

结语

红外热像仪在矿热炉上的应用,已远非简单的温度测量工具。它是一套集成了前沿传感技术、数据处理与智能算法的综合性解决方案,成功打开了矿热炉内部过程的“黑匣子”,实现了从经验驱动到数据驱动、从人工干预到智能预警与控制的跨越。随着技术的不断成熟与深化应用,红外热成像技术必将继续引领冶金工业,特别是工业硅等高性能材料生产,向着更安全、更高效、更智能的“未来工厂”目标稳步前行。