引言:工业硅生产的“人工瓶颈”

工业硅作为光伏、半导体和合金制造的基础原料,其生产质量直接影响下游产业链的效率与成本。然而,目前国内多数工业硅生产企业仍严重依赖工人经验:炉前师傅凭肉眼判断硅液温度,凭感觉控制出液时机,凭经验判断硅渣分离效果,导致生产效率低下、质量波动大、能耗居高不下。

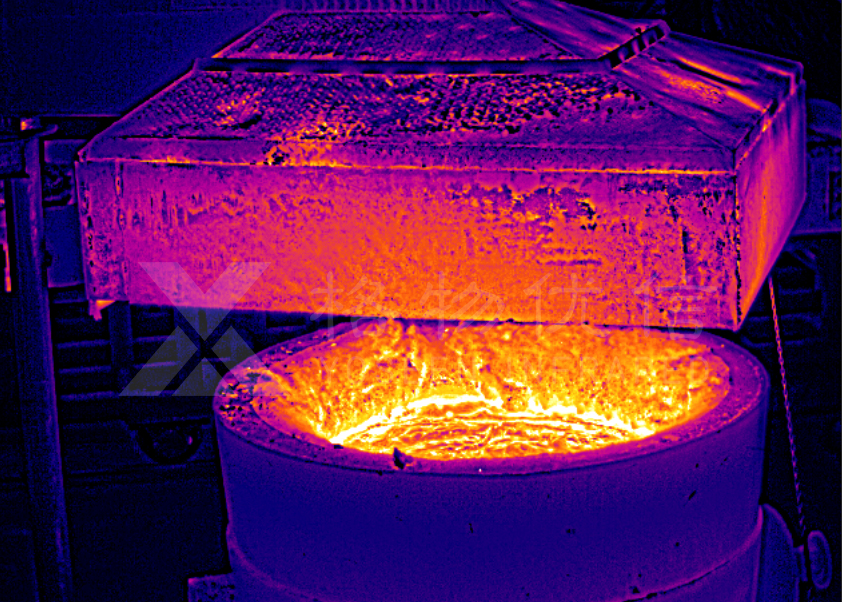

热成像技术:为工业硅生产装上“透视眼”

我司的红外热像仪系统采用先进的热成像技术,能够非接触、实时、全区域监测整个工业硅生产流程中的温度分布,将肉眼无法观察的热信息转化为可视化数据,为自动化控制系统提供精确输入。

一、硅液熔炼:精准温度控制取代“肉眼观测”

在矿热炉熔炼环节,传统方式依靠工人通过观察孔根据硅液颜色和亮度经验性判断温度,误差常达±50°C以上。

解决方案:在炉壁关键位置安装耐高温防护的红外热像仪,实时监测:

硅液表面温度分布,自动识别冷区与热点

炉壁耐火材料损耗情况,提前预警

通过温度反馈自动调节电极位置和功率输入

效果:温度控制精度提升至±5°C,能耗降低12%,炉龄延长20%

二、出液分离:硅渣识别从“经验判断”到“数据决策”

出液时硅渣分离不彻底是影响纯度的关键问题,传统方式依赖工人根据流动状态判断分离时机。

解决方案:在出液槽上方安装高分辨率热像仪,利用硅液与硅渣的热辐射特性差异:

实时区分硅液与硅渣的边界位置

监测硅渣聚集程度,智能控制挡渣装置

通过温度梯度分析预测硅液纯度

效果:硅渣混入率降低65%,每批次成分一致性大幅提升

三、精炼浇筑:热场均匀性管理实现“完美成型”

精炼硅浇筑过程中,温度梯度过大会导致内部应力集中、裂纹产生。

解决方案:在浇筑流水线部署多角度热像监控系统:

三维重建浇筑模具内部温度场

实时监测硅液流动前沿温度

自动调节模具预热温度和冷却速率

效果:浇筑缺陷率下降40%,材料利用率提高18%

四、硅坯处理:全生命周期温度追踪确保“品质可控”

从脱模到破碎,硅坯的温度历程直接影响其物理性能和破碎效果。

解决方案:在输送线和破碎机前安装热像仪:

连续记录硅坯冷却曲线,建立温度-性能关系模型

识别内部微裂纹和缺陷(温差异常区域)

根据实时温度智能调整破碎参数

效果:破碎粒度合格率提升30%,刀具磨损减少25%

智能整合:从单点监测到全链条热管理系统

我司提供的不仅是硬件设备,更是完整的工业硅热管理解决方案:

数据融合平台:集成各环节热像数据,结合生产工艺参数,构建数字孪生系统

AI分析引擎:通过机器学习建立最优温度控制模型,不断自我优化

预警与决策系统:提前30分钟预测异常,提供调整建议或自动干预

可视化界面:将抽象的热数据转化为直观的产线健康度仪表盘

实践案例:某工业硅企业的数字化转型

国内某年产10万吨的工业硅企业引入我司系统后,实现了:

人工经验依赖度降低80%

综合良品率从87%提升至96%

单位能耗下降15%

年综合效益增加约3200万元

实现了从“老师傅工艺”到“数据工艺”的跨越

未来展望:红外热像仪在工业硅智能化中的延伸应用

随着技术进步,红外热像仪将在以下方面发挥更大作用:

结合光谱分析,实现杂质元素的在线检测

融入数字孪生系统,实现生产参数的预测性优化

与机器人系统集成,实现完全无人化温度巡检与调整

结语

红外热像仪技术正成为工业硅生产从“经验驱动”转向“数据驱动”的关键使能技术。通过为生产线装上“热感知眼睛”,我们不仅解决了当前生产效率与质量的痛点,更为工业硅生产的全面智能化铺设了坚实基础。在工业4.0的浪潮下,温度数据的精确获取与智能应用,将成为工业硅企业核心竞争力之一。

我司将持续深耕工业热成像领域,与行业伙伴共同推动工业硅生产的技术革新,助力中国制造业向高质量、高效率、高自动化的方向稳步前进。